Несколько лет назад, когда впервые столкнулись с запросом на цифровое производство умных окон и дверей, казалось, это что-то из области фантастики. Все эти разговоры об автоматизации, подключенных датчиках, интеграции с 'умным домом'... Начали как обычно – с поиска поставщиков оборудования, с изучения теоретических статей. Но быстро поняли: теория – это одно, а реальность – совсем другое. Сейчас, оглядываясь назад, понимаю, что это был не просто технологический тренд, а принципиально новый подход к бизнесу. Проблемы возникали на каждом шагу, и решения приходилось искать, зачастую изобретая их самостоятельно. И вот, на основе нашего опыта, хочу поделиться некоторыми мыслями и наблюдениями.

Самая первая проблема, с которой столкнулись, – это отсутствие целостной цифровой модели производства. В классическом понимании, у нас были отдельные системы для проектирования (AutoCAD, раньше), для управления производством (Excel, потом что-то полуавтоматическое), для учета материалов (Склочно-стекольный цех, потом 1С). Все эти системы не разговаривали друг с другом, что приводило к огромному количеству ошибок, задержек и, конечно же, дополнительных затрат. Мы пытались интегрировать, но это было сложно и дорого. По сути, мы пытались собрать что-то из разрозненных кусочков, а нужно было построить единую цифровую экосистему.

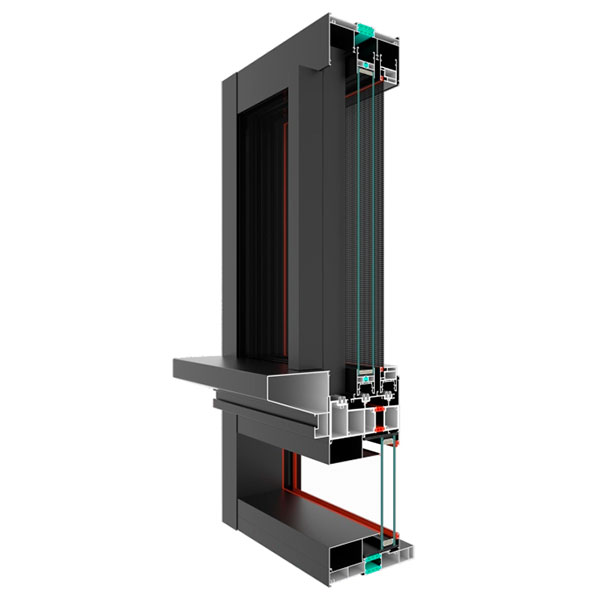

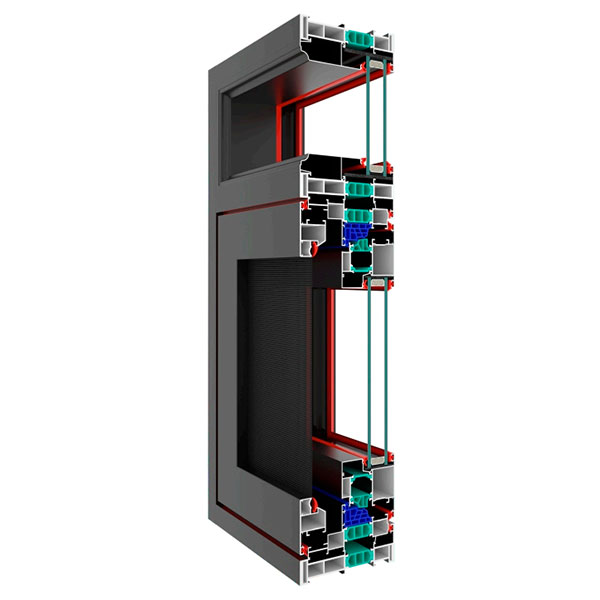

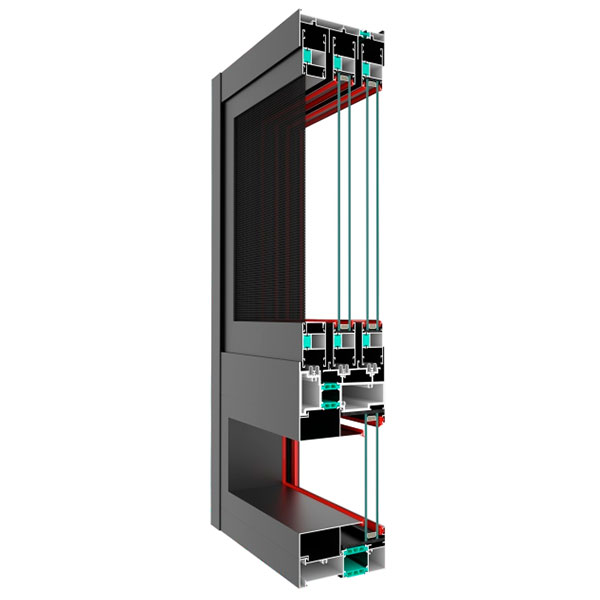

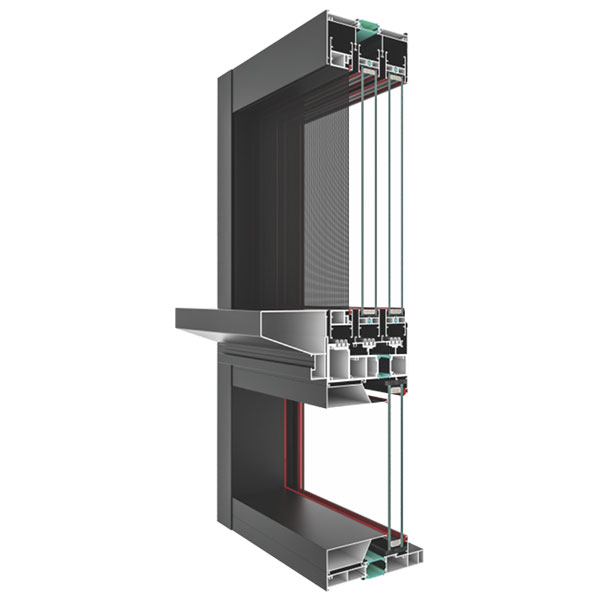

Во многом нам помогло осознание того, что цифровая трансформация – это не только внедрение новых технологий, но и изменение бизнес-процессов. Нам пришлось пересмотреть всю цепочку создания ценности – от разработки проекта до доставки готового изделия клиенту. Особенно сложно было адаптировать процессы под специфику нашей продукции – алюминиевых окон и дверей. Приходилось учитывать множество факторов: теплоизоляционные свойства, прочность, долговечность, эстетику.

Первоначально, мы сделали ставку на роботизацию покрасочных работ и сборки рам. Это, безусловно, помогло снизить трудозатраты и повысить качество. Но мы быстро поняли, что автоматизация – это не панацея. В некоторых процессах, например, при изготовлении сложных декоративных элементов, роботизация не только не оправдывает себя, но и усложняет производство. К тому же, требуется постоянная квалифицированная команда для обслуживания и настройки оборудования.

Более эффективным оказался подход к автоматизации управления материалами и логистикой. Внедрение системы штрихкодирования и RFID-меток позволило точно отслеживать перемещение материалов на всех этапах производства и склада. Это позволило существенно сократить потери и избежать простоев, связанных с нехваткой компонентов. Мы начали использовать систему Склочно-стекольный цех для отслеживания партий материалов и их использования в производственных заказах, но уже в связке с системой складского учета.

Один из самых интересных аспектов цифрового производства – это использование 3D-моделирования и 3D-визуализации. Раньше, заказчики получали только чертежи и спецификации. Теперь мы можем предоставить им интерактивные 3D-модели окон и дверей, чтобы они могли увидеть, как продукт будет выглядеть в их интерьере. Это значительно упрощает процесс принятия решения и снижает риск ошибок.

Для этого мы внедрили систему, позволяющую напрямую интегрировать данные из CAD-системы в 3D-модели. Это позволило нам существенно сократить время на создание визуализации и повысить ее качество. А также упростило согласование изменений с заказчиком.

Новейшее оборудование и программное обеспечение – это, конечно, важно. Но без квалифицированного персонала они бесполезны. Нам пришлось вложить значительные средства в обучение сотрудников работе с новыми технологиями. Особенно сложно было переучить опытных мастеров, привыкших к традиционным методам работы. Они сопротивлялись автоматизации, опасаясь потерять работу. Поэтому важно не просто давать им инструкции, но и объяснять, как новые технологии могут облегчить их работу и повысить производительность.

Создание цифровой культуры в компании – это долгий и сложный процесс. Он требует постоянного внимания и усилий. Важно, чтобы сотрудники понимали, зачем нужны эти изменения и какую выгоду они принесут компании.

Не обошлось и без неудач. Один из первых проектов по автоматизации производства не оправдал ожиданий. Мы попытались сразу внедрить сложную систему управления производством, не учитывая особенности нашей продукции и не подготовив персонал. Это привело к хаосу, ошибкам и огромным затратам. Вывод: не стоит торопиться с внедрением новых технологий. Нужно начинать с малого, протестировать различные решения и постепенно масштабировать их. А также, не забывать о важности обучения персонала и адаптации бизнес-процессов.

Сегодня мы продолжаем развивать цифровое производство, не останавливаясь на достигнутом. Мы постоянно ищем новые решения, тестируем новые технологии и адаптируемся к меняющимся условиям рынка. И, судя по всему, это правильный путь.

ООО Сычуань Шусинь Двери И Окна, используя перечисленные решения и партнерские программы, продолжает расширять ассортимент и улучшать качество продукции. Сайт компании: https://www.scsxmc.ru.