Завод по производству высокоточных окон и дверей – это не просто сборка профилей и стекол. Часто думают, что дело в автоматизации и количестве линий, но на деле все гораздо сложнее. Я начинал свою карьеру в этой сфере с убеждения, что 'чем больше станков, тем лучше'. Опыт показал, что без глубокого понимания процессов, качества материалов и квалифицированного персонала, максимальная производительность не гарантирована, а вот брак – почти неизбежен. Именно о сложностях и нюансах высокоточного производства окон и дверей я и хотел бы поговорить.

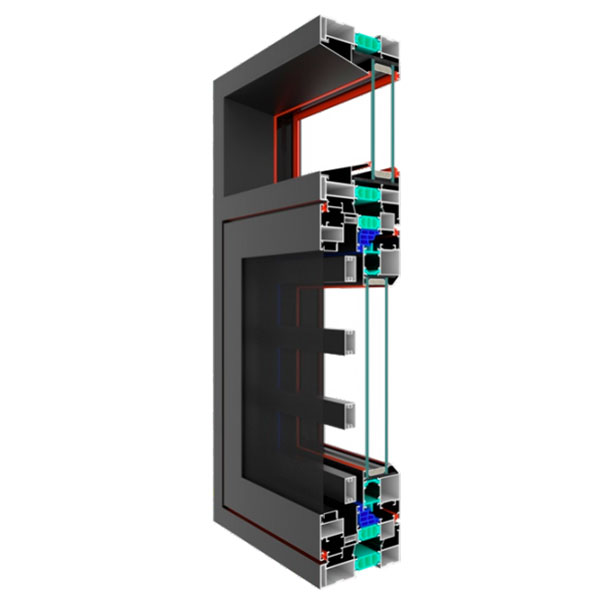

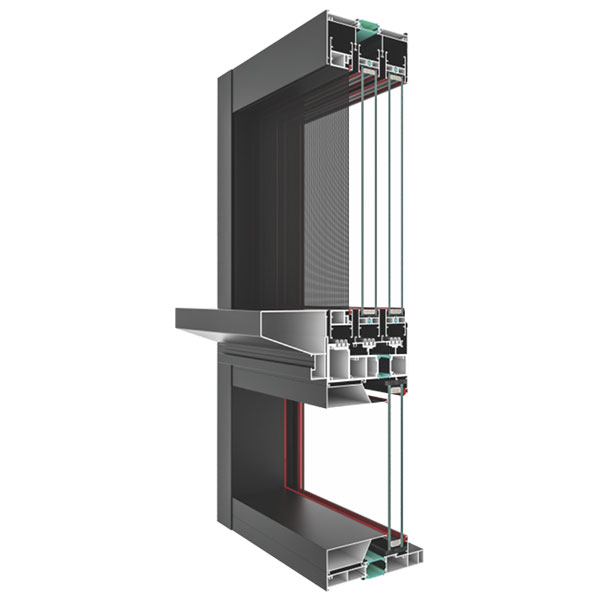

Мы часто говорим о точности размеров, но это лишь верхушка айсберга. Настоящая точность в производстве высокоточных окон и дверей подразумевает соответствие не только геометрическим параметрам, но и эксплуатационным характеристикам. Например, небольшое отклонение в размерах профиля может привести к неравномерному распределению нагрузки на уплотнитель, и как следствие, к повышенному тепло- и шумопоглощению. Это особенно критично для энергоэффективных конструкций. В нашей практике случались ситуации, когда 'незначительное' отклонение в толщине стекла приводило к деформации фурнитуры и необходимости дорогостоящего ремонта. Иногда, просто перекалибровка станка не решала проблему, корни часто были в качестве исходного материала.

Особенно важны высокие требования к плоскостности и ровности стекол. Неровное стекло не только ухудшает внешний вид изделия, но и создает дополнительные напряжения в конструкции, что со временем может привести к трещинам. Здесь необходимы не просто станки для резки, а система контроля качества, включающая в себя оптическое сканирование и автоматическую проверку на дефекты. Мы использовали систему 3D-сканирования от компании, которая специализируется на этом, но даже она не всегда выявляла мелкие недостатки. Поэтому обязателен визуальный контроль со стороны опытного технолога.

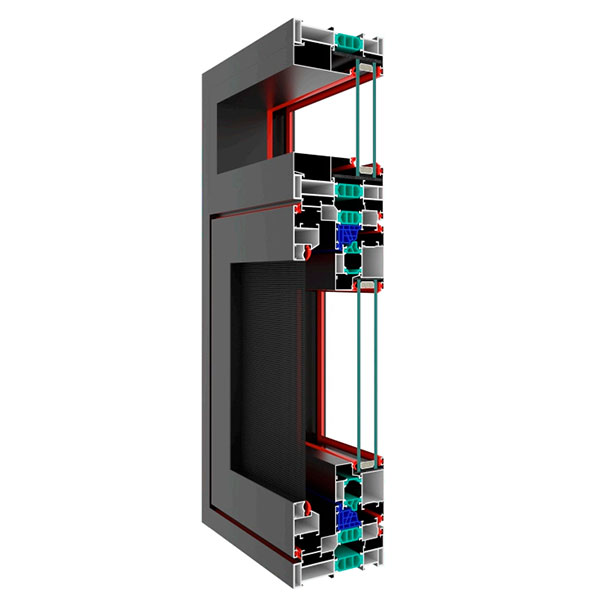

Помню, на одном из проектов нам пришлось столкнуться с проблемой – высокий процент брака на этапе сборки. Сначала мы решили, что проблема в квалификации сборщиков. Организовали дополнительные тренинги, улучшили систему мотивации. Но это не помогло. После тщательного анализа мы выяснили, что недостаточная точность отрезки алюминиевого профиля приводит к несоответствию размеров элементов конструкции. То есть, проблема была не в сборке, а в предыдущем этапе. Это показывает, как важно интегрированное подход к контролю качества – на каждом этапе производства, начиная от входного контроля материалов и заканчивая финальной проверкой готовых изделий.

Иногда мы прибегали к использованию специальных шаблонов и приспособлений для сборки, которые позволяли уменьшить вероятность ошибок. Но даже с ними нельзя полностью исключить человеческий фактор. Поэтому необходим постоянный контроль и тщательный инструктаж. А еще — грамотное проектирование и разработка технологических карт, учитывающих все возможные погрешности.

Не стоит недооценивать важность качества используемых материалов. Даже самый современный станок не сможет выдать качественное окно или дверь, если профиль или стекло имеют дефекты. Мы постоянно работаем с несколькими поставщиками алюминиевого профиля и стекла, и провод?? регулярные проверки их продукции. Иногда приходится отказываться от выгодного предложения из-за несоответствия качеству. Это может показаться экономически невыгодным, но в долгосрочной перспективе – гораздо более разумным решением. Иначе стоимость ремонта и гарантийного обслуживания перевесит любые первоначальные экономии.

Особое внимание уделяем качеству фурнитуры. Некачественная фурнитура быстро изнашивается, теряет свои свойства, и приводит к проблемам с плотностью закрытия, уплотнением и внешним видом. Мы предпочитаем фурнитуру от проверенных производителей, которые гарантируют стабильное качество и долгий срок службы. Недавно мы тестировали новую систему фурнитуры, обещавшую повышенную надежность и устойчивость к коррозии. Первые результаты были многообещающими, но требуется более длительное тестирование в реальных условиях эксплуатации.

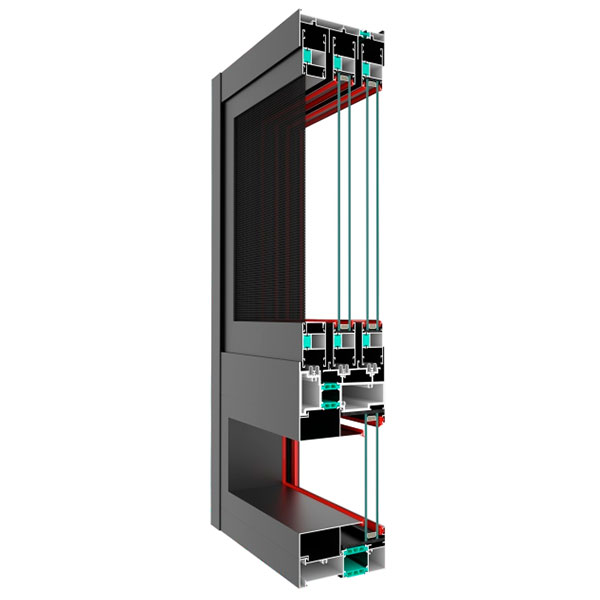

При выборе алюминиевого профиля важно учитывать не только его внешний вид, но и его технические характеристики. Например, для окон, расположенных на фасадах зданий, необходимо использовать профили с повышенной устойчивостью к коррозии и ультрафиолетовому излучению. Для окон, расположенных в помещениях с высокой влажностью, необходимо использовать профили с хорошей гидроизоляцией. И, конечно, нужно учитывать толщину профиля, которая влияет на теплоизоляционные свойства конструкции. Не всегда самый тонкий профиль – лучший выбор.

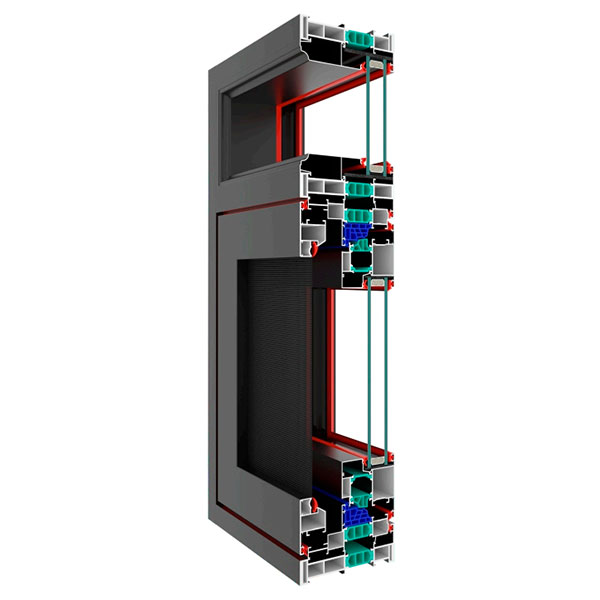

Современные заводы по производству высокоточных окон и дверей используют различные автоматизированные системы, такие как станки с ЧПУ, автоматические линии сборки, роботы для покраски. Но полная автоматизация невозможна и нецелесообразна. Некоторые операции, такие как контроль качества, регулировка фурнитуры, финишная отделка, требуют квалифицированного ручного труда. В нашей компании мы стараемся найти оптимальный баланс между автоматизацией и ручным трудом. Автоматизация позволяет увеличить производительность и снизить затраты, а ручной труд – обеспечить высокое качество и гибкость производства.

Автоматизация производства – это сложный и дорогий процесс, который требует тщательного планирования и подготовки. Неправильный выбор оборудования, недостаточная квалификация персонала, отсутствие системы контроля качества – все это может привести к негативным последствиям. Мы столкнулись с ситуацией, когда автоматизированная линия сборки была перегружена, что привело к повышению процента брака. Причиной этого была неправильная настройка автоматических систем. Важно постоянно мониторить работу оборудования и корректировать настройки в случае необходимости.

Мы видим будущее производства высокоточных окон и дверей в развитии технологий 3D-печати, использовании новых материалов, таких как композиты, и разработке более энергоэффективных конструкций. Важным направлением развития является разработка интеллектуальных окон и дверей, которые могут автоматически регулировать освещение, температуру и вентиляцию помещения. Недавно мы обсуждали с инженерами возможность интеграции в окна системы управления микроклиматом, но пока это скорее концепт, чем готовый продукт. Но я уверен, что в будущем такие инновационные решения станут стандартом.

Главное – не зацикливаться на технологиях, а сосредоточиться на потребностях клиентов. Окна и двери – это не просто строительные элементы, это важная часть интерьера и эксплуатационной безопасности здания. Поэтому важно предлагать клиентам качественные и надежные решения, которые соответствуют их требованиям и бюджету. И, конечно, не терять из виду важность человеческого фактора в производстве.