Когда ищешь оборудование для алюминиевых окон и дверей производитель, часто кажется, что главное — купить самые дорогие станки. Мы в ООО Сычуань Шусинь Двери И Окна через это прошли — закупали немецкие линии, а потом полгода перестраивали технологию под российские ГОСТы. Сейчас понимаешь: дело не в бренде, а в том, как техника работает с нашими профилями.

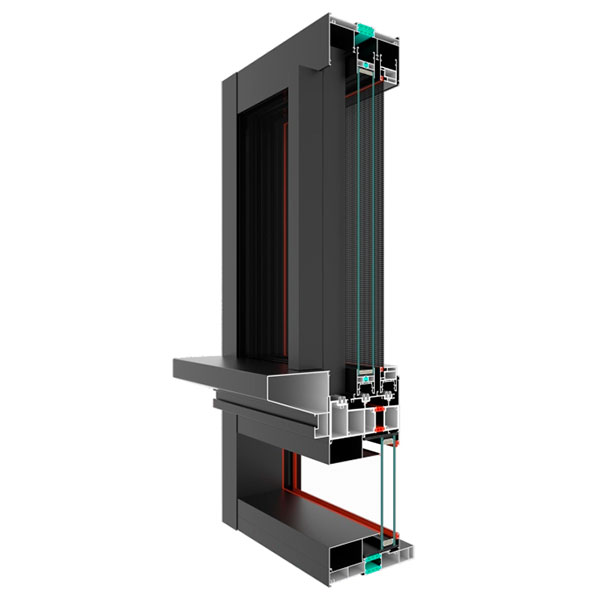

В 2019 году пробовали брать многофункциональный центр за 4 млн рублей — резал, фрезеровал, сверлил. Для массового производства алюминиевых теплоизоляционных окон он оказался медленным. Особенно при переходе на панорамные окна — там точность реза критична, а этот агрегат давал погрешность до 0,3 мм. Сейчас используем раздельные линии: пилы только для резки, отдельные станки для фрезеровки петель.

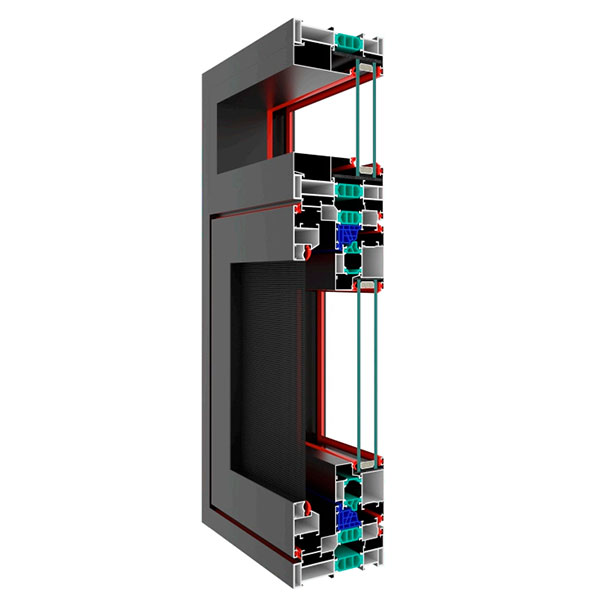

Кстати, о теплоизоляционных окнах — многие недооценивают, что для них нужны прессы с точным контролем давления. У нас был случай, когда уплотнитель вставал неровно из-за скачков в гидравлике. Перешли на итальянские прессы с цифровым управлением, но дорабатывали их под наши температурные режимы — зимой в цехе бывает +15, а техника рассчитана на +22.

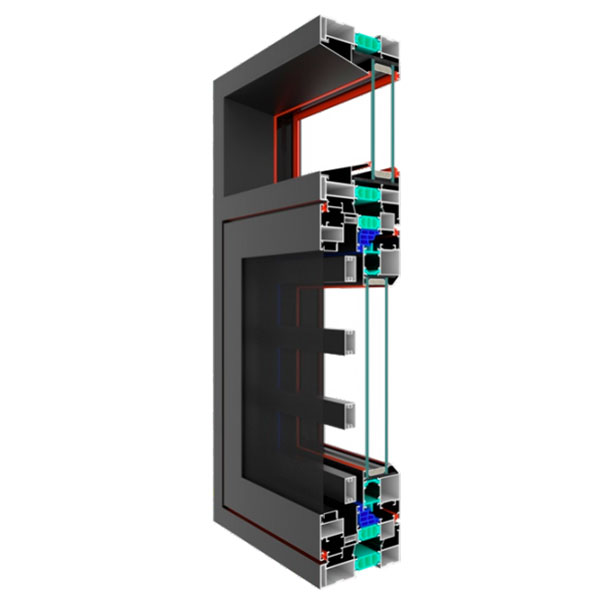

Ещё нюанс: оборудование для раздвижных окон требует точной настройки роликовых систем. Мы заказывали калибровочные стенды у того же поставщика, что и основные линии, но оказалось, что для узких дверей нужны другие параметры. Пришлось докупать отдельный измерительный комплекс — сейчас используем его для 80% продукции.

Для распашных окон главное — точность фрезеровки под петли. Мы в ООО Сычуань Шусинь Двери И Окна сначала экономили на этом, покупали б/у фрезерные станки. Результат — 15% брака по геометрии. Перешли на новые станки с ЧПУ, но и тут есть подвох: некоторые модели не учитывают специфику алюминиевых сплавов, которые мы используем для панорамных окон.

С раздвижными системами сложнее — там нужны и точная резка, и правильная обработка торцов. Наш технолог предлагал комбинировать оборудование: немецкие пилы + турецкие фрезерные группы. После тестов оставили только немецкие линии, но с российскими датчиками контроля. Выиграли в скорости на 20%.

Недавно обновляли парк для производства узких дверей — там свои требования к жесткости профиля. Пришлось заказывать специальные гибочные станки, которые работают с тонкостенными конструкциями. Часть оборудования дорабатывали сами, например, добавили систему охлаждения фрез — без этого при серийном производстве возникали деформации.

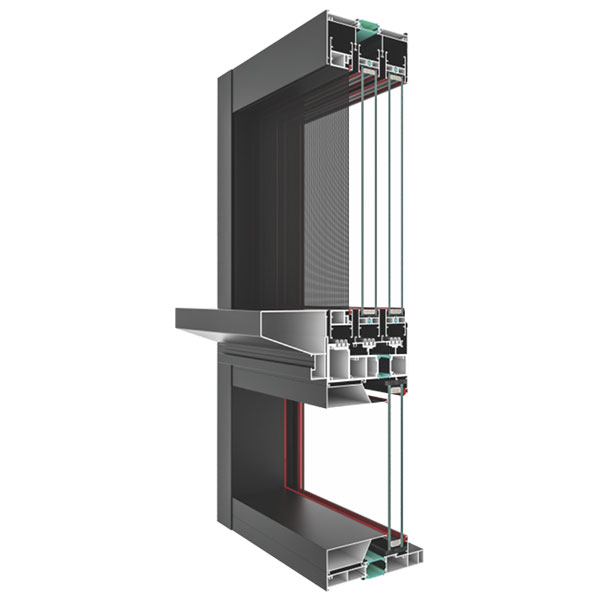

С панорамными окнами мы наступили на все грабли. Сначала купили оборудование, которое не справлялось с длинномерами — при резке профиля длиной 4+ метра была вибрация. Потом обнаружили, что стандартные зажимные системы не подходят для тяжелых конструкций. В итоге разработали собственную оснастку, которую теперь используем на всех линиях.

Ещё момент: многие производители оборудования не учитывают необходимость обработки торцов под углом. Для панорамных окон это критично — стыки должны быть идеальными. Мы добавили в технологическую цепочку углошлифовальные машины, хотя изначально их не планировали. Сейчас без них уже не можем — даже для стандартных алюминиевых окон они дают прирост качества.

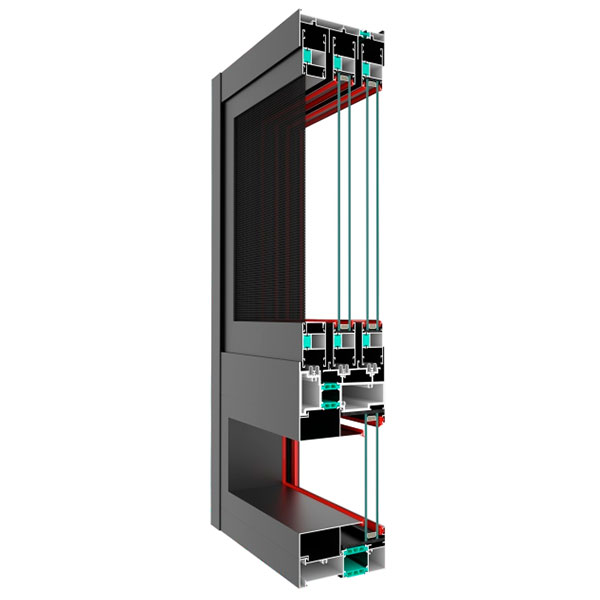

Теплоизоляционные окна требуют отдельного подхода к оборудованию для нанесения термовставок. Мы пробовали автоматические линии, но вернулись к полуавтоматам — так проще контролировать качество каждого профиля. Особенно для продукции с повышенными требованиями к энергоэффективности.

Со временем поняли, что оборудование должно учитывать марку сплава. Для оконных профилей обычно используют АД31, но для узких дверей нужны более прочные сплавы. Наши фрезерные станки initially не справлялись с твердыми сплавами — приходилось менять режимы резания. Сейчас держим отдельные настройки для каждого типа продукции.

Оборудование для алюминиевых окон и дверей производитель часто предлагает с стандартными настройками. Но в реальности каждый цех имеет свои особенности. У нас, например, проблемы с подачей сжатого воздуха — пришлось ставить дополнительные фильтры на пневмоинструмент. Без этого срок службы оборудования сокращался на 30%.

Важный момент — оснастка. Мы заказывали дорогие станки, но экономили на фрезах и пилах. В итоге получали брак по чистоте обработки. Сейчас используем только специализированный инструмент — для алюминиевых профилей он должен иметь особые углы заточки. Это особенно важно для продукции, которую мы поставляем по госконтрактам.

За годы работы в ООО Сычуань Шусинь Двери И Окна мы выработали свой подход. Основные производственные линии у нас немецкие, но вспомогательное оборудование — смешанное. Например, для резки используем только автоматические пилы, а для сборки — полуавтоматические стенды. Так сохраняем гибкость при больших заказах.

Для контроля качества установили измерительные комплексы на каждом участке. Это дорого, но снизило процент брака с 8% до 1,5%. Особенно важно это для теплоизоляционных окон — там любая неточность влияет на энергоэффективность.

Сейчас рассматриваем оборудование для новых серий узких дверей. Требуется более точная обработка — возможно, придется закупать лазерные станки. Но пока не уверены — для алюминиевых профилей они не всегда оправданы. Будем тестировать на пробной партии, как обычно.