Когда ищешь оптом изготовление алюминиевых окон и дверей производитель, первое, что бросается в глаза — одинаковые списки характеристик. Все пишут про ?европейские профили? и ?фурнитуру Roto?. А на деле разница в том, как эти детали собираются в единую систему. У нас в ООО Сычуань Шусинь Двери И Окна сначала десять лет назад тоже думали, что главное — купить хороший алюминиевый сплав. Оказалось, термовставка — только половина дела.

В статистике заказов с https://www.scsxmc.ru видно: 60% клиентов выбирают классические распашные модели, хотя изначально спрашивают про ?современные решения?. После отгрузки партии в Новосибирск поняли — люди не доверяют уплотнителям в раздвижных системах. Особенно в -40°C. Проверяли сами: если не добавить третий контур прижима, даже с немецкой фурнитурой будет продувать.

Однажды перестраховались — поставили усиленные армирующие вкладыши в створки для панорамных окон. Заказчик ругался на вес, но через год прислал фото: после урагана соседние здания потеряли остекление, а его объект устоял. Теперь в спецификациях всегда пишем ?по умолчанию — двойное армирование?, хотя конкуренты экономят на этом.

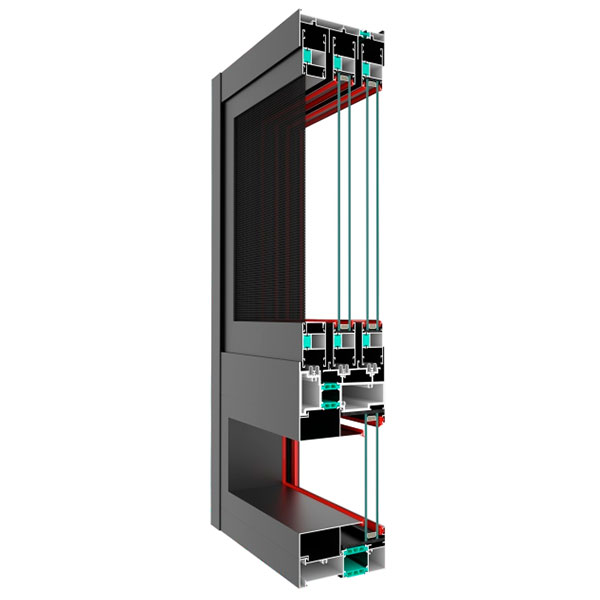

Кстати, про терморазрыв. В 2018 пробовали делать ?эконом? серию с полиамидными вставками вместо стеклокомпозита. Результат — три объекта с конденсатом на откосах. Пришлось менять по гарантии. Вывод: в алюминиевые теплоизоляционные окна нельзя ставить материалы с коэффициентом теплопроводности выше 0,2 Вт/м·К.

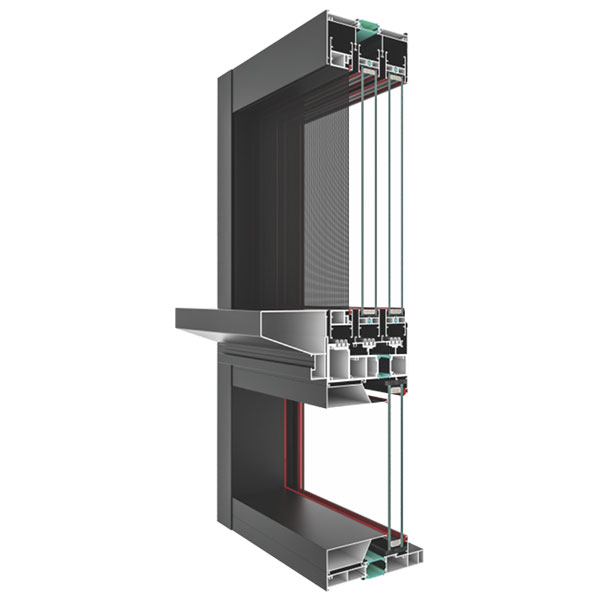

Когда запускали линейку узкие двери, гордились минималистичным профилем 45 мм. Но первые партии вернулись с деформацией порогов. Оказалось, при ширине полотна от 900 мм нужно ставить нижнюю направляющую с С-образным пазом, а не стандартную П-образную. Переделали техпроцесс — теперь тестируем все конструкции под нагрузкой 200 кг.

Самая сложная история была с панорамными окнами для коттеджа в Сочи. Заказчик требовал бесшовный монтаж высотой 4 метра. Пришлось разрабатывать подвесную систему крепления с компенсаторами линейного расширения. Инженеры два месяца спорили о шаге анкеровки — остановились на 400 мм после пробного монтажа с имитацией ветровой нагрузки.

Кстати, о анкеровке. В многоэтажках иногда просят уменьшить шаг креплений ради скорости монтажа. Никогда не соглашаемся — проверено, что при шаге свыше 600 мм даже усиленный профиль деформируется через 2-3 года.

Все хвастаются маркой сплава 6060, но редко кто уточняет термообработку. Мы в ООО Сычуань Шусинь Двери И Окна перешли на T66 после инцидента с партией для Красноярска — профиль пошел волной при -50°C. Сейчас контролируем не только химический состав, но и скорость охлаждения после экструзии.

Порошковая покраска — отдельная тема. Раньше экономили на подготовке поверхности, используя хроматирование вместо анодирования. Через год на объектах у моря появились ?паутинки? коррозии. Теперь только многоступенчатая очистка и аморфное анодное оксидирование. Дороже, но за 5 лет ни одного рекламационного случая.

Важный момент: для раздвижных систем всегда используем сплавы с медью в составе (не более 0,1%). Это увеличивает стойкость к истиранию направляющих. Проверяли на стенде — после 100 000 циклов открывания зазор остается в пределах 1,5 мм.

Сделали как-то объект с остеклением во всю стену для бизнес-центра. По проекту — стыковка под углом 135°. Стандартные угловые кронштейны не подошли, пришлось фрезеровать соединительные пластины из нержавейки. Вывод: для нестандартных геометрий всегда нужен запас прочности минимум 25%.

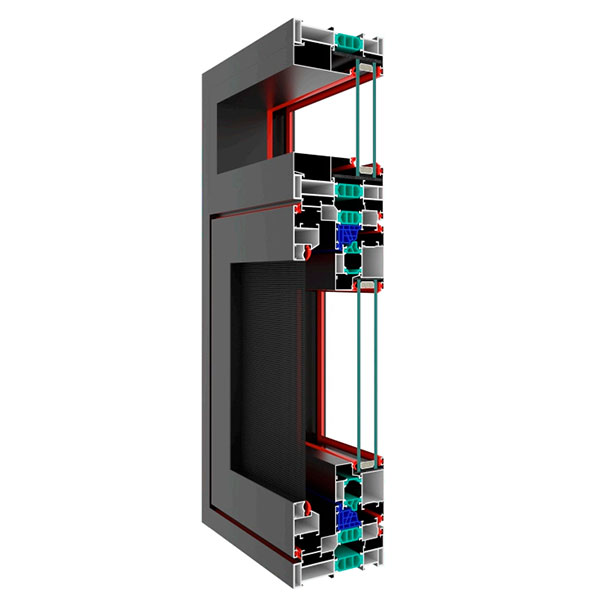

Стеклопакеты в панорамные окна теперь собираем только с армированными дистанционными рамками. После того как на одном объекте лопнул стеклопакет площадью 6 м2 из-за перепада температур, пересмотрели подход к расчету нагрузок. Добавили в конструкцию компенсационные швы между рамой и импостом.

Интересный случай: заказчик требовал сделать панорамное окно с подогревом нижней перекладины. Оказалось, нужно прокладывать греющий кабель в специальном пазу с термоизоляцией от основного профиля. Сделали — теперь такая опция есть в каталоге на scsxmc.ru.

В 2019 году участвовали в тендере на остекление жилого комплекса в Якутске. Конкуренты предлагали стандартные 5-камерные профили, а мы рискнули — разработали систему с двойным терморазрывом. Сопротивление теплопередаче получилось 1,2 м2·°C/Вт против обычных 0,7. Выиграли контракт, хотя цена была выше.

Секрет в комбинации материалов: полиамид 6.6 с 30% стекловолокна + вспененный ПВХ-вкладыш. Тестировали семь комбинаций, пока не нашли оптимальную. Кстати, эту технологию потом адаптировали для алюминиевых теплоизоляционных окон в медицинские учреждения — там важна стабильность геометрии при частой дезинфекции.

Самое сложное — объяснить клиентам, почему нельзя экономить на фурнитуре для тяжелых створок. Была история с торговым центром, где поставили стандартные петли на остекление высотой 3 метра. Через полгода створки провисли на 15 мм. Пришлось переделывать с роликовыми подшипниками — урок стоимостью 400 тысяч рублей.

Вечный конфликт — зазоры под монтажную пену. По ГОСТу 10-15 мм, но монтажники везде пытаются оставить 5-7 мм для скорости. После серии случаев с деформацией рам от давления пены ввели обязательный контроль по шаблону. Теперь в каждой пачке профилей лежит калибровочная пластина.

Еще больная тема — анкеровка в пенобетон. Разработали инструкцию с тремя типами дюбелей в зависимости от плотности стены. Но все равно периодически приходят фото с объектов, где крепили напрямую к газобетону без распорных гильз. Результат предсказуем — через год регулировка створок.

Кстати, про регулировки. С 2022 года комплектуем все распашные окна трёхосевыми петлями с прорезями для корректировки по вертикали. Снизили количество выездов сервисников на 40%. Мелочь, а приятно.

Был у нас эксперимент с профилем толщиной 3 мм вместо стандартных 1,8. Казалось, идеально для высотных зданий. Но при испытаниях выяснилось — жесткость увеличилась всего на 15%, а вес конструкции на 40%. Монтажники взбунтовались, пришлось вернуться к классике.

Сейчас работаем над оптимизацией сечения импостов — уменьшили толщину стенки с 2,5 до 2,2 мм в зонах с минимальной нагрузкой. Прошли испытания на циклическое нагружение — ресурс не изменился, зато себестоимость снизилась. Эти наработки используем в продукции для https://www.scsxmc.ru

Важный вывод: иногда проще добавить ребро жёсткости, чем увеличивать толщину всего профиля. Для раздвижных систем это особенно актуально — там главное сохранить лёгкость хода створки. Проверили на 500 образцах — оптимальное соотношение достигается при 4 рёбрах на камеру шириной от 60 мм.