В последнее время все чаще слышу разговоры о комплексных решениях в сфере производства окон и дверей. Идея, конечно, привлекательная: от проектирования до монтажа, все под одной крышей. Но часто, на практике, это оказывается гораздо сложнее, чем кажется. На рынке хватает компаний, которые предлагают 'полный цикл', но качество и координация этих этапов могут сильно отличаться. Мы поговорим о реальном опыте создания таких заводов, об ошибках, которые можно избежать, и о перспективах развития этого направления.

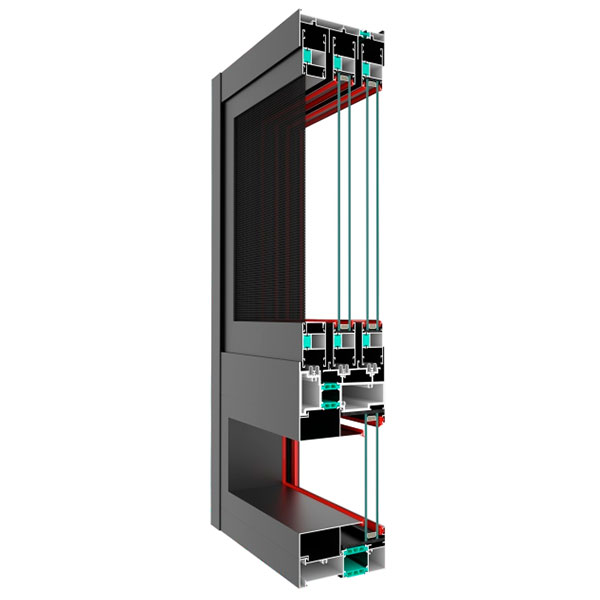

Когда говорят о 'полном цикле услуг', подразумевают, обычно, охват всех стадий производства, от разработки технического задания и проектирования до изготовления, покраски, сборки, тестирования и даже установки. Это включает в себя закупку сырья, работу с оборудованием, контроль качества на каждом этапе и логистику. В идеале, это должно обеспечить максимальный контроль над конечным продуктом и сократить сроки поставки. Но реально ли это осуществить эффективно?

Часто, компании, называющие себя 'с полным циклом', на деле делегируют часть процессов сторонним подрядчикам. Например, проектирование может вестись в отдельной компании, производство – на другой, монтаж – на третьей. В этом случае, координация между этими участниками становится критически важной. Иначе, даже самая хорошая продукция может быть испорчена некачественным монтажом или задержками в поставке комплектующих.

Мы начинали с энтузиазмом, представляя себе идеальную картину: собственный завод, производящий все виды алюминиевых окон и дверей, от стандартных до индивидуальных заказов. Мы рассчитывали на автоматизацию всех процессов и минимальную зависимость от поставщиков. Но на практике, столкнулись с рядом проблем. Самой серьезной оказалась нехватка квалифицированных кадров. Не просто рабочих, а инженеров, технологов, специалистов по контролю качества.

Нам пришлось тратить значительные ресурсы на обучение персонала и поиск опытных специалистов. Еще одной проблемой оказалась сложность интеграции различных производственных линий. Разные станки, разные технологии, разные системы управления – все это требовало значительных инвестиций в автоматизацию и разработку единой платформы.

Этот этап, как ни странно, может быть одним из самых сложных. На рынке алюминиевых сплавов представлено огромное количество поставщиков, предлагающих разные по качеству и цене материалы. Важно уметь правильно оценивать качество сырья, чтобы избежать проблем с производством. Мы ошибались, закупая материалы у поставщиков, которые предлагали самые низкие цены, но не гарантировали стабильное качество.

Сейчас мы сотрудничаем с несколькими проверенными поставщиками, которые предлагают не только конкурентоспособные цены, но и гарантию качества. Мы также разработали собственную систему контроля качества сырья, которая позволяет выявлять и отклонять некачественные партии.

Современное производство окон и дверей требует использования сложного оборудования, включая станки для обработки алюминия, покрасочные камеры, линии сборки и контроля качества. Выбор оборудования – это важный этап, который требует тщательного анализа рынка и оценки своих потребностей. Мы делали ошибки, покупая оборудование, которое оказалось слишком мощным или не соответствовало нашим требованиям.

Сейчас мы стараемся выбирать оборудование, которое соответствует нашим текущим и будущим потребностям. Мы также активно внедряем новые технологии, такие как роботизированная покраска и автоматизированная сборка, чтобы повысить производительность и снизить затраты.

Контроль качества на каждом этапе производства – это залог успеха. Важно не просто проверять готовые изделия, но и контролировать качество сырья, процессов и оборудования. Мы тратили слишком мало времени и ресурсов на контроль качества, что приводило к браку и недовольству клиентов. Сейчас у нас создана отдельная лаборатория, где проводится контроль качества сырья, полуфабрикатов и готовых изделий.

Мы используем современное оборудование для контроля качества, такое как спектрометры, рефрактометры и измерительные приборы. Также мы проводим регулярные проверки работы оборудования и персонала. Это позволяет нам выявлять и устранять проблемы на ранних стадиях производства и избежать брака.

Своевременная поставка готовой продукции клиентам – это важный фактор, который влияет на репутацию компании. Мы долгое время испытывали проблемы с логистикой, что приводило к задержкам в поставках и недовольству клиентов. Сейчас мы сотрудничаем с несколькими транспортными компаниями, которые предлагают различные варианты доставки.

Мы также разработали собственную систему управления логистикой, которая позволяет отслеживать движение продукции на всех этапах доставки. Это позволяет нам своевременно реагировать на возникающие проблемы и избегать задержек в поставках.

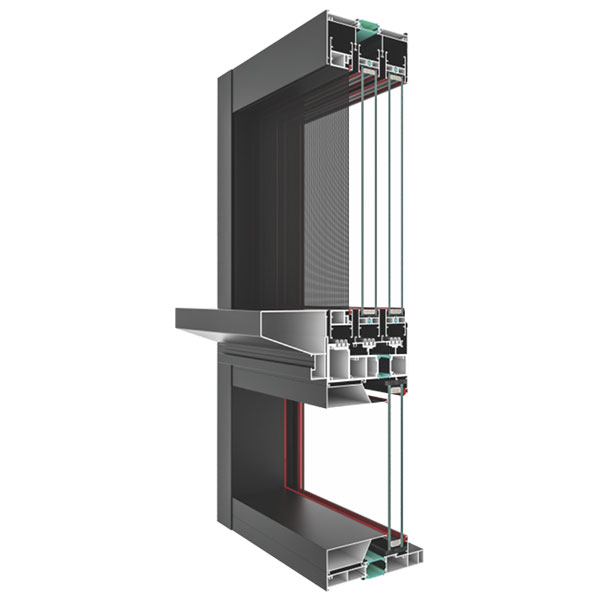

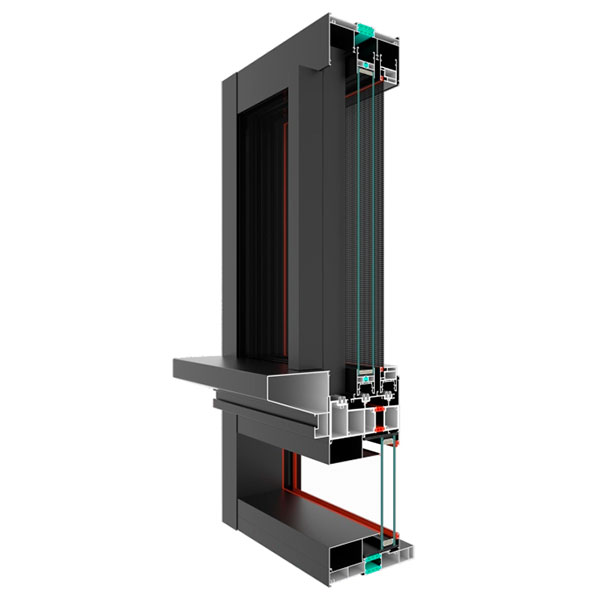

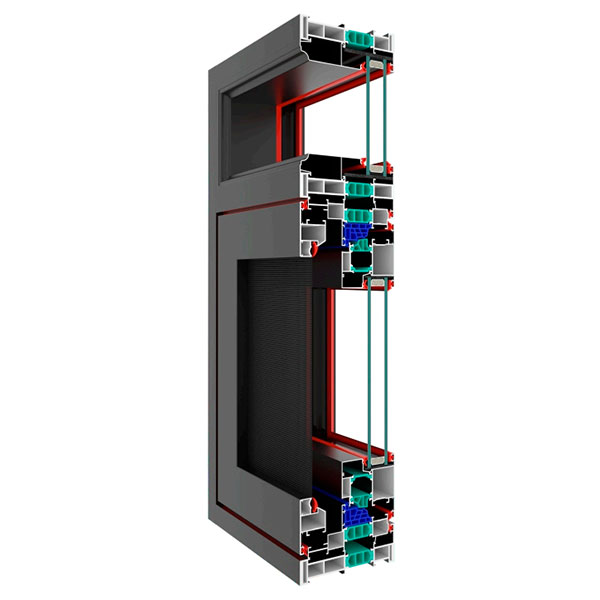

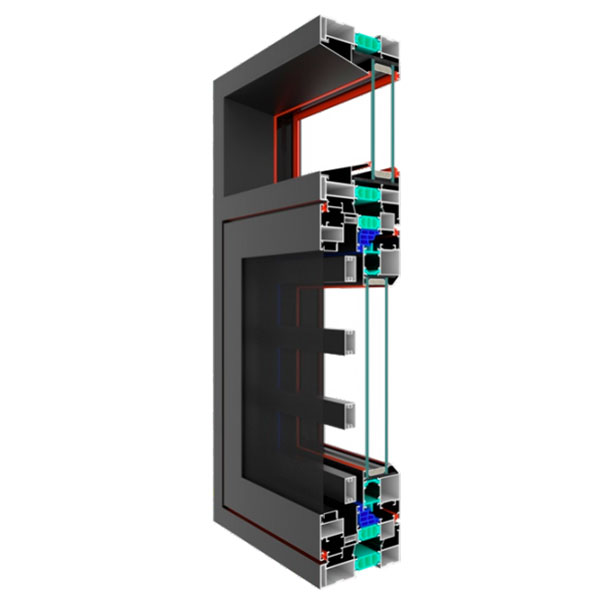

Наш опыт показывает, что создание завода с полным циклом услуг – это сложный и трудоемкий процесс, который требует значительных инвестиций и профессионального подхода. Но если все сделать правильно, то это может стать выгодным и перспективным бизнесом. ООО Сычуань Шусинь Двери И Окна специализируется на производстве алюминиевых теплоизоляционных окон, и мы уверены, что сможем достичь новых высот в этой области. У нас в штате есть опытные инженеры и технологи, а также современное оборудование, что позволяет нам производить продукцию высокого качества.

Для получения более подробной информации о нашей продукции, вы можете посетить наш сайт: https://www.scsxmc.ru. Мы готовы ответить на все ваши вопросы и предложить оптимальное решение для вашего проекта.