Когда говорят про китайских производителей высокоточных окон, часто представляют гигантские автоматизированные заводы. Но на деле даже у нас в Сычуане есть нюансы - тот же алюминиевый профиль для раздвижных систем сначала проверяют на геометрию старым методом с шаблонами, и только потом пускают в ЧПУ.

В прошлом месяце пришлось переделывать партию для офисного центра в Новосибирске - заказчик жаловался на щели в стыках. Разобрались: фрезеровка пазов под уплотнители велась на изношенном оборудовании. Теперь перед запуском каждого станка техник лично замеряет биение шпинделя.

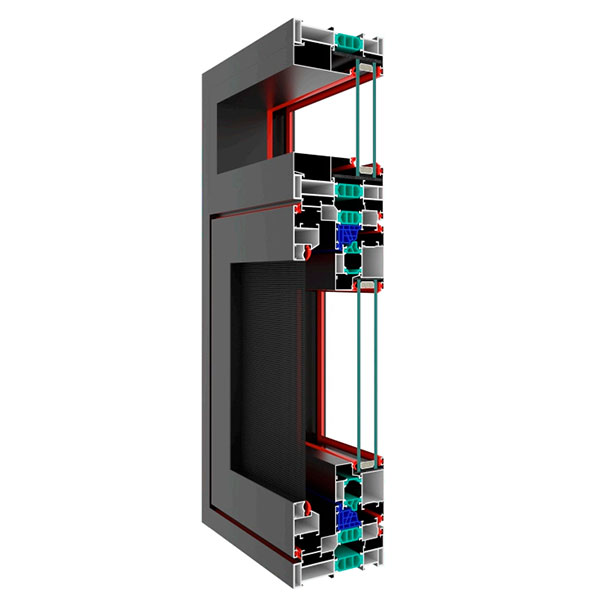

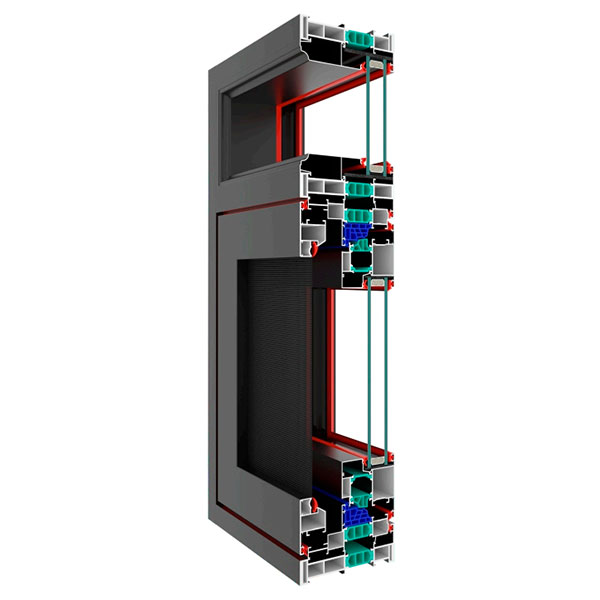

С теплоизоляционными окнами история особая. Лаборатория проверяет коэффициенты теплопередачи, но мы дополнительно тестируем сборку в климатической камере. Обнаружили, что при -25°C алюминий дает микродеформацию, влияющую на прижим створки. Пришлось корректировать допуски в чертежах.

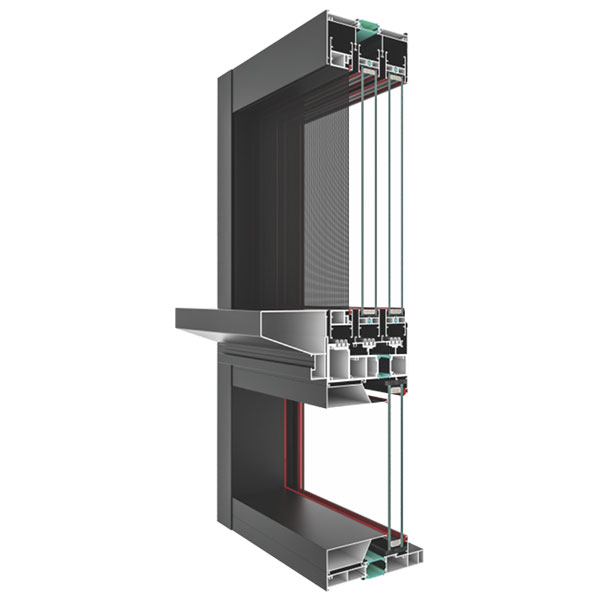

Для панорамных конструкций разработали свою систему креплений - стандартные не выдерживали ветровую нагрузку в высотках. Испытали семь вариантов прежде чем остановились на комбинированном решении из нержавеющей стали и композита.

Немецкие станки для резки под 45° - казалось бы, гарантия точности. Но когда запускали новую линию для алюминиевых распашных окон, столкнулись с проблемой: система охлаждения не была рассчитана на местный климат. Летом перегревалась, давая погрешность в 0.2 мм - катастрофа для стеклопакетов.

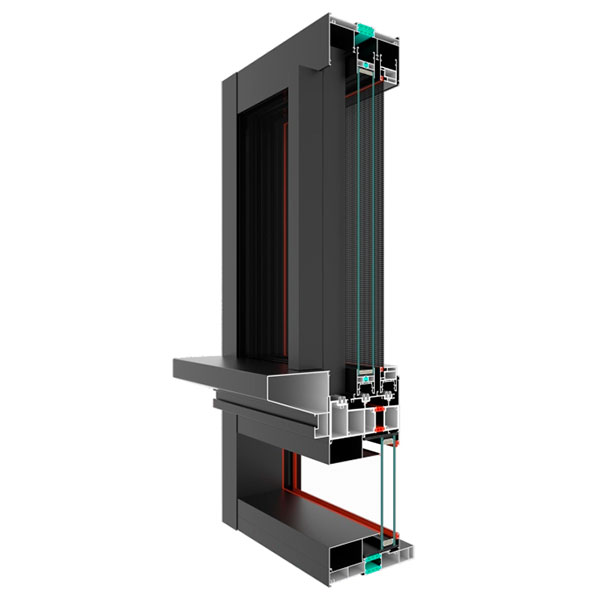

Сейчас используем гибридный подход: основные операции на автоматике, но финальную подгонку ведут опытные мастера. Особенно для нестандартных проектов вроде арочных проемов - там каждый миллиметр просчитывается вручную.

Калибровка линий реза происходит ежесменно, но даже это не спасает от сюрпризов. В прошлом квартале партия профиля от нового поставщика имела неравномерную твердость - при фрезеровке края получались 'рваными'. Пришлось срочно менять технологические режимы.

Молодые операторы часто переоценивают автоматику. Был случай, когда работник не заметил смещение зажимной оснастки - испортили 12 комплектов для элитного жилого комплекса. Теперь ввели двойной контроль: после станка и перед упаковкой.

С алюминиевыми сплавами работаем в основном серии 6060 и 6063 - оптимальное соотношение прочности и обрабатываемости. Но для узких дверей пришлось разрабатывать спецсплав с добавкой магния, иначе створки высотой 2.5 метра 'играли' при эксплуатации.

Порошковое покрытие - отдельная тема. Казалось бы, стандартный процесс, но при толщине слоя свыше 80 мкм появляется риск отслоения на углах. Пришлось вместе с технологами подбирать температурные режимы полимеризации для разных цветов.

Фурнитуру для раздвижных систем берем у проверенных поставщиков, но каждый серийный номер тестируем на стенде. Выяснилось, что ролики европейского производства не всегда адаптированы к российским условиям - заклинивают при перепадах температур. Перешли на кастомные подшипники с улучшенной смазкой.

Доставка в регионы России - всегда риск. Для высокоточных изделий разработали специальную систему крепления в контейнерах. Но в прошлом году при транспортировке в Якутск температурные деформации каркаса все равно повредили три комплекта панорамных окон.

Сейчас экспериментируем с вакуумной упаковкой и термоконтейнерами. Дорого, но для объектов премиум-класса необходимо. Особенно когда речь идет о стеклах с напылением - малейшие царапины при разгрузке делают продукт браком.

Сборка на месте - отдельный вызов. Наши монтажники проходят спецподготовку по работе с лазерными нивелирами. Даже идеально изготовленное окно можно испортить неправильной установкой.

Для бизнес-центра в Москве делали фасадные системы с повышенными требованиями к шумоизоляции. Стандартные решения не подходили - пришлось разрабатывать многослойные конструкции с демпфирующими прокладками. Получилось снизить индекс шума до 42 дБ.

С тепловыми мостами боролись годами. Сейчас применяем терморазрывы из полиамида со стекловолокном, но для северных регионов дополнительно утепляем камеры профиля вспененным полиэтиленом. Технология отработана на объектах в ХМАО.

Особую гордость испытываю за проект для исторического здания в Питере - требовалось воссоздать оконные переплеты XIX века с современными характеристиками. Сделали филигранную работу с сохранением архитектурного облика, но с применением энергосберегающих стекол.

Сейчас экспериментируем с 'умными' системами для окон - датчики давления, автоматическое проветривание. Но пока не нашли надежного решения для российских зим - электроника отказывает при -35°C. Вернулись к доработке механических систем.

Интересный заказ поступил от застройщика из Казани - окна с динамической подсветкой. Отказались после испытаний: светодиоды перегревали профиль, вызывая деформации. Иногда лучше оставаться в рамках проверенных технологий.

На производстве высокоточных окон в ООО Сычуань Шусинь Двери И Окна сейчас внедряем систему цифрового контроля качества - каждый этап фиксируется в базе данных. Пока сыровато, но уже видим снижение брака на 7%.

Вчера с утра проверяли новую партию узких дверей - снова нашли расхождение по геометрии в 1.5 мм. Отправили на переделку, хотя заказчик probably не заметил бы. Но мы-то знаем, что через год это выльется в проблемы с фурнитурой.