Когда говорят про китайское производство высокоточных окон и окон, часто представляют конвейеры с роботами – но реальность вроде завода ООО Сычуань Шусинь Двери И Окна показывает, что главное не автоматизация, а контроль геометрии профиля. Именно здесь кроется 80% проблем с теплоизоляцией.

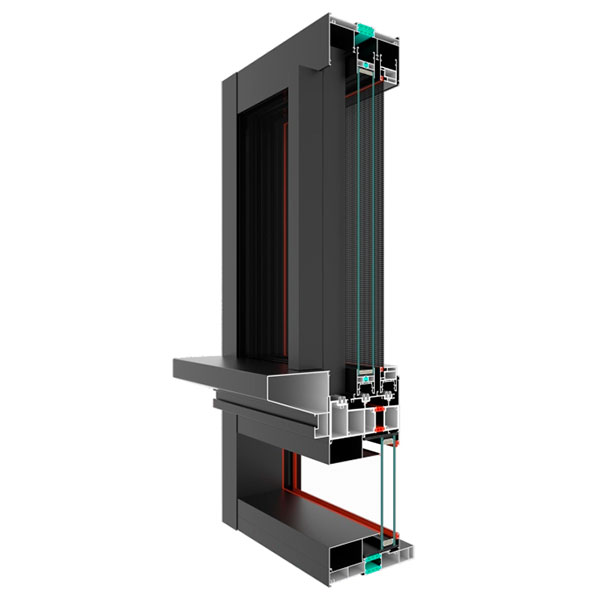

Мы в Shuixin десять лет назад начали с стандартных сплавов 6063, но для раздвижных систем пришлось перейти на 6061 – иначе профиль 'играл' при длине створки свыше 1.2 метра. Сейчас тестируем модификацию с добавкой магния для северных регионов.

Парадокс: европейские заказчики часто требуют сертификаты на сплавы, но не проверяют реальную твердость по Шору. А ведь именно это влияет на сохранение формы профиля после фрезеровки.

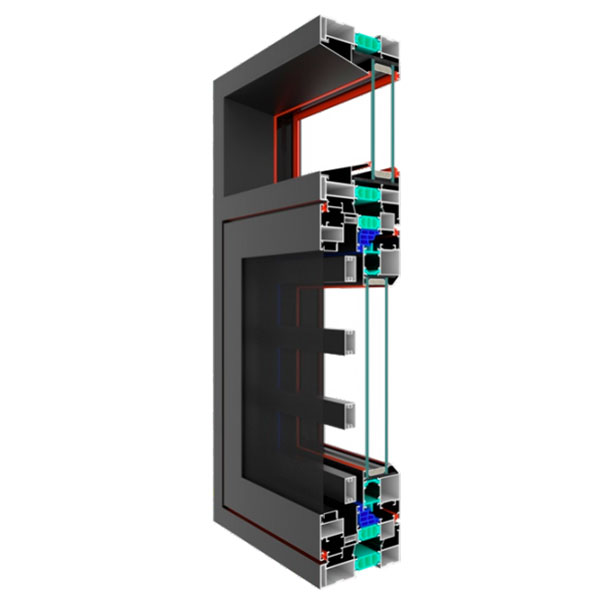

Кстати, для узких дверей используем закаленную сталь в комбинации с алюминием – просто алюминий не выдерживает постоянных нагрузок в точках крепления петель. Проверено на пяти объектах в Новосибирске.

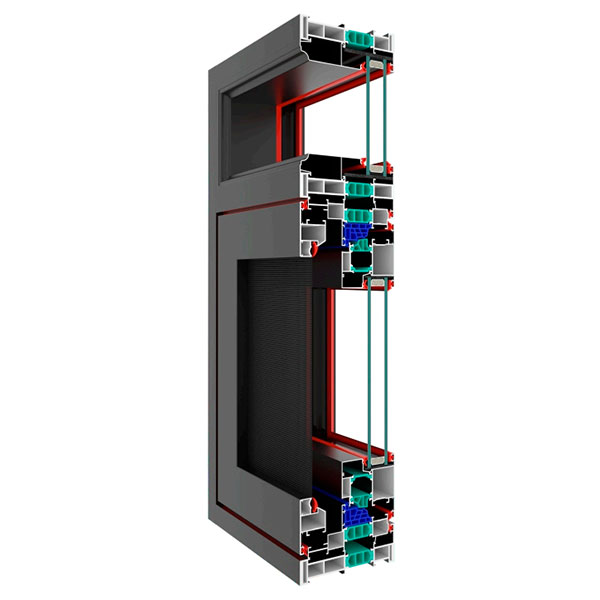

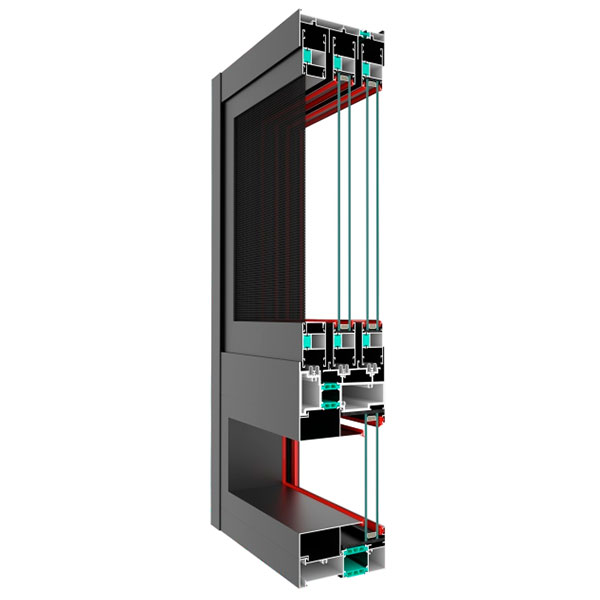

Многие думают, что многокамерные профили решают все проблемы. На практике теплопотери через стеклопакет составляют до 60%, а через рамку – всего 25%. Но если геометрия нарушена, эти 25% превращаются в 40%.

В 2022 году мы пересмотрели всю систему уплотнителей после жалоб с объекта в Хабаровске. Оказалось, силиконовые уплотнители не держат мороз ниже -45°C – пришлось комбинировать с EPDM.

Сейчас экспериментируем с напылением термопласта на места прилегания створки – пока сыровато, но для панорамных окон уже дает прирост в 7% по теплоизоляции.

Для высотных зданий выше 9 этажей распашные окна – головная боль. Даже при идеальной балансировке петли со временем просаживаются. В прошлом году пришлось полностью менять систему креплений на жилом комплексе в Москве.

Раздвижные системы кажутся проще, но здесь своя беда – ролики. Китайские производители часто экономят на подшипниках, ставя втулки. Мы в Shuixin перешли на японские подшипники NTN – дороже на 15%, но нареканий по ходу створок нет уже три года.

Интересный момент: для узких дверей шириной до 650 мм иногда выгоднее делать распашной вариант – раздвижной механизм 'съедает' слишком много пространства.

Самая частая ошибка – неправильная подготовка проема. Бетонные стены 'гуляют' сезонно, а монтажная пена не компенсирует эти движения. Приходится разрабатывать индивидуальные крепежные системы для каждого типа стен.

В прошлом месяце на объекте в Сочи столкнулись с коррозией алюминиевых креплений – оказалось, в бетоне были хлориды. Теперь всегда делаем химический анализ проб.

Еще один нюанс: при монтаже панорамных окон часто забывают про тепловое расширение. Летом на солнечной стороне профиль нагревается до +70°C – если не оставить зазоры, стеклопакет просто лопнет.

Мы отказались от выборочного контроля в пользу 100% проверки геометрии профиля. Купили немецкий лазерный сканер – дорого, но брак по прилеганию створок упал с 8% до 0.3%.

Отдельная история – покрытия. Порошковая краска держится хорошо, но для морских регионов переходим на анодирование – правда, цветовая гамма ограничена.

Сейчас внедряем систему маркировки каждой детали – чтобы при рекламациях можно было точно определить партию сырья и оператора, который собирал конструкцию.

Вижу тенденцию к гибридным системам – алюминий плюс композиты. Например, для терморазрыва начинаем использовать стеклопластиковые вставки вместо полиамида.

Узкие профили – это хорошо, но предел уже близок. При ширине рамки менее 45 мм теряется жесткость – нужно либо упрочнять сплав, либо менять конструкцию.

Сложнее всего с индивидуальными заказами – иногда проемы имеют отклонения до 3 см от вертикали. Приходится разрабатывать регулируемые системы креплений, что удорожает проект на 20-25%.

В целом, китайские производители вроде нас из Sichuan Shuxin Doors and Windows научились делать продукцию мирового уровня – но только там, где есть строгий контроль на каждом этапе. Без этого даже лучшие станки не гарантируют качество.