Когда слышишь 'полный цикл услуг', многие представляют просто сборку готовых конструкций. Но в реальности это означает контроль от сплава до установки — и вот здесь начинаются тонкости, которые мы годами отрабатывали в ООО Сычуань Шусинь Двери И Окна.

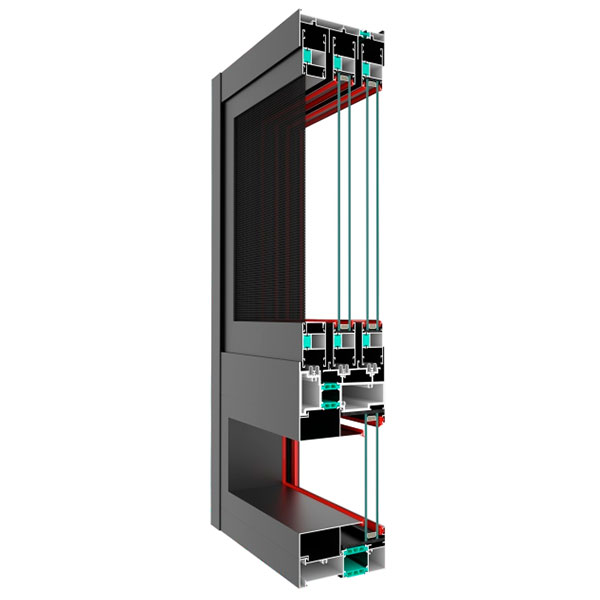

Наш сайт https://www.scsxmc.ru описывает ассортимент, но не передаёт главного: как мы отлаживали цепочку от литья алюминиевых профилей до финальной регулировки фурнитуры. Например, теплые окна требуют не просто термовставки, а точного расчета давления припрессовки — иначе через год появятся мостики холода.

Помню, как в 2019 году мы получили партию профилей с отклонением в 0.3 мм — казалось бы, мелочь. Но при сборке раздвижных систем это привело к заеданию створок. Пришлось перенастраивать фрезерные станки и вводить дополнительный контроль геометрии. Теперь каждый профиль проверяем до начала покраски.

Именно такие случаи научили нас: полный цикл — это не про количество этапов, а про возможность быстро исправлять ошибки на любом участке. Если покрасочная линия дает брак, мы останавливаем весь цех, а не ждем, пока проблема проявится у клиента.

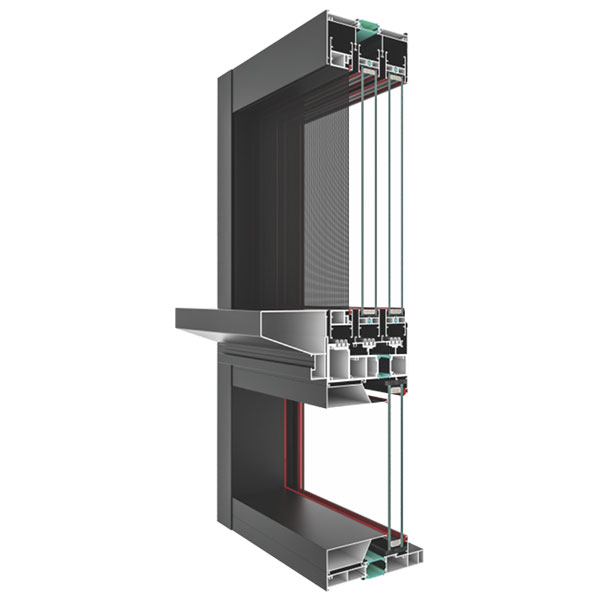

Наши алюминиевые теплоизоляционные окна — флагманский продукт, но их эффективность зависит от трех вещей, которые часто упускают:

Во-первых, качество уплотнителей. Мы перепробовали 4 поставщика, прежде чем нашли EPDM-резину, которая не дубеет при -40°. Во-вторых, точность угловых соединений. Раньше использовали механическую сварку, но перешли на автоматическую — разница в герметичности до 15%.

И главное — монтаж. Даже идеальное окно будет терять тепло, если установить его с отклонением от оси. Мы разработали протокол проверки геометрии проема до начала работ, что снизило количество рекламаций на 23%.

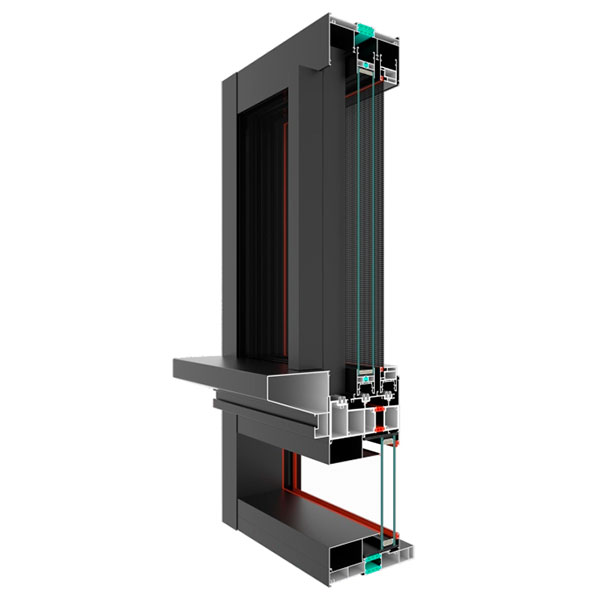

В прошлом году делали остекление фасада в Новосибирске. Заказчик требовал панорамные окна высотой 4.2 метра с коэффициентом теплопередачи 0.8 Вт/м2?°C. Расчеты показывали, что стандартные профили не выдержат ветровую нагрузку.

Пришлось разрабатывать кастомное сечение с усиленными армирующими вставками. На испытаниях конструкция выдержала 180 кг/м2, но стоимость выросла на 18%. Клиент сначала сопротивлялся, но после демонстрации тестовых видео согласился — сейчас уже третий объект по этой схеме ведем.

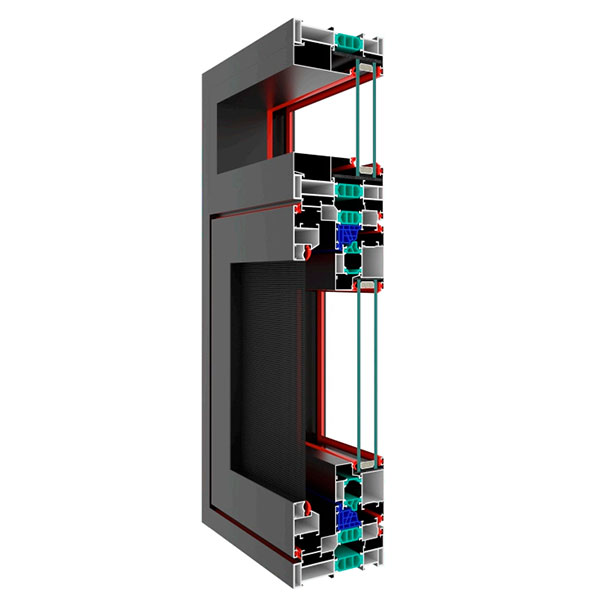

С раздвижными окнами и дверями история отдельная. Многие производители экономят на фурнитуре, но мы с самого начала работаем с немецкими системами. Не потому что 'престижно', а потому что их ролики выдерживают 50 000 циклов против 15 000 у аналогов.

Хотя и здесь были провалы. В 2020 году поставили партию узких дверей с нижней направляющей — в условиях русской зимы снег забивал желоб, створки заклинивало. Пришлось переделывать систему под верхний подвес, хотя это удорожало конструкцию на 12%.

Сейчас для северных регионов мы всегда рекомендуем вариант с подогревом направляющих — дополнительная опция, но клиенты из Якутии благодарят потом.

На производстве введена трехступенчатая проверка: оператор, ОТК и выборочный тест готовых изделий. Но главное — мы сохранили ручные операции там, где машины не справляются.

Например, регулировка прижима створок до сих пор делается вручную — опытный мастер по звуку определяет, где нужна коррекция. Или проверка стеклопакетов на предмет конденсата между стеклами — автоматика не всегда улавливает микротрещины в дистанционной рамке.

Такие 'ручные' этапы увеличивают время сборки на 8-10%, но зато почти исключают возвраты по гарантии.

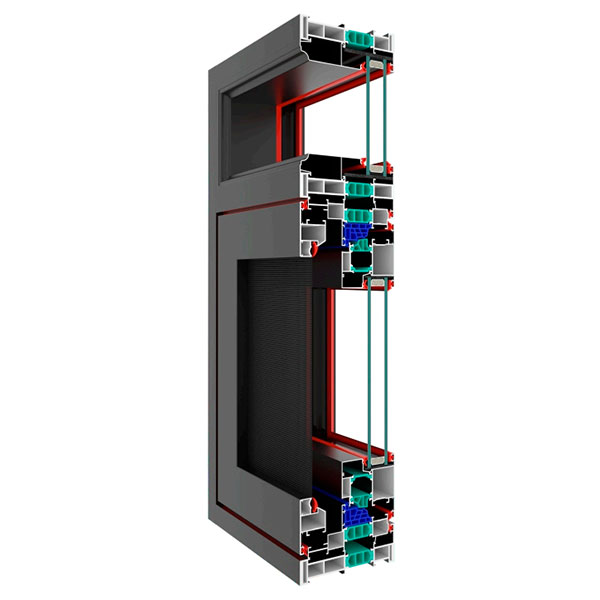

Если раньше 80% заказов были типовые решения, то сейчас 60% — индивидуальные проекты. Особенно спрос вырос на узкие двери и панорамные окна с увеличенными световыми проемами.

Но здесь столкнулись с новой проблемой — логистикой. Стандартные грузовики не вмещают конструкции длиннее 6 метров. Пришлось заключать договоры со спецперевозчиками и разрабатывать упаковку с угловыми защитными элементами.

Кстати, про упаковку — это отдельная боль. Раньше использовали пузырчатую пленку, но в дороге она протирала анодированное покрытие. Перешли на крафт-бумагу с силиконовой пропиткой — дороже, но сохраняет товарный вид.

Сейчас активно развиваем направление энергоэффективных решений. Тестируем профили с терморазрывом до 42 мм — пока сыровато, есть проблемы с прочностью.

Но понимаем, что настоящий полный цикл — это когда мы можем предложить клиенту не просто окно, а готовое решение под его конкретный объект. Поэтому в этом году запустили выездную службу технических специалистов — они делают обмеры и оценивают условия эксплуатации до начала производства.

Это увеличило сроки подготовки коммерческого предложения на 2-3 дня, зато сократило количество доработок на объекте втрое. Как показала практика, иногда лучше потратить время на этапе проектирования, чем потом переделывать готовые конструкции.