Когда ищешь 'Китай окна алюминиевые раздвижные заводы', сразу представляются цеха с конвейерами – но на деле ключевое часто кроется в деталях профильных систем, которые не каждый завод правильно калибрует. Многие ошибочно гонятся за толщиной стеклопакета, забывая про раздвижные окна с их спецификой направляющих – лично видел, как перекос в 2 мм на 6-метровой створке приводил к заклиниванию, хотя фурнитура была декларирована как 'премиальная'.

В Шусинь пришлось переделывать систему роликов для панорамных конструкций – инженеры изначально ставили стандартные подшипники, но для раздвижных систем с нагрузкой от 120 кг нужны были ролики с тефлоновым покрытием. Заказчики из Сочи жаловались на скрип после года эксплуатации, и только замена на калённые шарикоподшипники решила проблему. Кстати, именно тогда мы стали тестировать каждый третий профиль на вертикальную нагрузку, хотя многие конкуренты до сих пор экономят на этом.

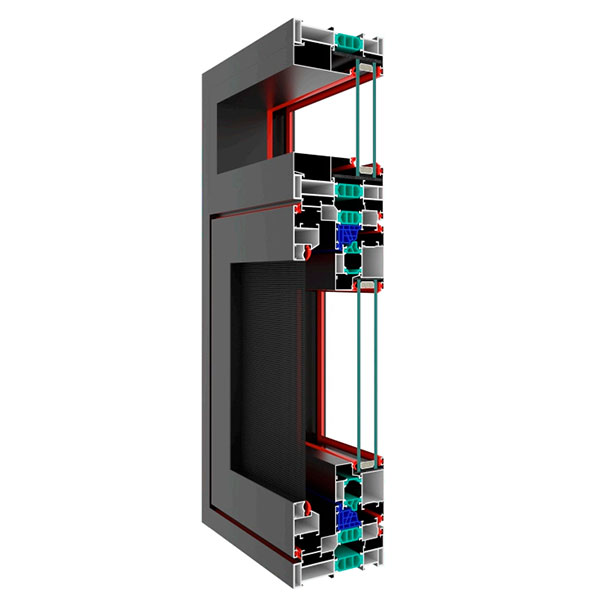

Теплоизоляция – отдельная история. В проекте под Москвой требовалось добиться Rop=0,75 м2?°C/Вт, но стандартный алюминиевый профиль с 6-камерным заполнением не тянул. Пришлось комбинировать полиамидные вставки с усиленными уплотнителями – в итоге получилась гибридная система, где коэффициент линейного расширения разный у внутреннего и внешнего контуров. Монтажники сначала ругались, но через сезон признали, что геометрия не 'повела' даже при -35°C.

Сейчас многие заводы переходят на порошковое напыление вместо анодирования, но для приморских регионов это спорно. В Владивостоке на одном объекте через 14 месяцев появились микротрещины на тёмных профилях – выяснилось, что солевые испарения проникают в поры покрытия. Вернулись к многослойному анодированию с промежуточной герметизацией стыков, хотя это удорожает конструкцию на 15-18%.

В 2022 году отгрузили партию алюминиевые раздвижные окна в Калининград через комбинированную перевозку – морской контейнер + автотранспорт. Не учли перепады влажности: когда вскрыли упаковку, на фурнитуре появился белёсый налёт. Пришлось экстренно заказывать ингибиторы коррозии и менять систему консервации – теперь используем вакуумную плёнку с силикагелевыми картриджами, даже для наземных перевозок.

Сборные узлы – отдельная головная боль. Для высотных работ в Москве требовалось поставлять рамы блоками, но при длине створок свыше 3,5 метров возникала 'парусность' при подъёме. Разработали шарнирную систему строповки с противовесами – простое решение, но его нет в стандартных ГОСТах. Кстати, именно после этого случая ООО Сычуань Шусинь Двери И Окна внедрила предмонтажную диагностику на своём полигоне.

Самое сложное – согласование нестандартных решений. Для объекта в Сочи с панорамным остеклением пришлось создавать раздвижную систему с радиусным изгибом. Производители фурнитуры давали гарантию всего на 1 год, пока не предложили комбинированный вариант – нижние ролики от немецких поставщиков, верхние направляющие от итальянских. Сработало, хотя пришлось пересчитывать все допуски.

Допуски при установке – это не про '±1 мм по уровню'. На объекте в Казани столкнулись с тем, что бетонные откосы 'дышали' сезонно, и рама длиной 4 метра зимой зажималась в проёме. Пришлось разрабатывать компенсационные зазоры с эластичной герметизацией – обычная монтажная пена не подходила, её коэффициент расширения не совпадал с алюминием.

Крепёж для раздвижных систем – отдельная тема. Анкеры должны держать не только статическую нагрузку, но и динамическую от движения створок. После случая, когда в Краснодаре створка весом 90 кг сорвалась с направляющих (к счастью, до сдачи объекта), перешли на калёные шпильки с двойным контрящим элементом. Дороже на 30%, но теперь спим спокойно.

Гидроизоляция примыканий – бич панорамных конструкций. Стандартные решения не работают при длине стыков свыше 6 метров. Применили трёхконтурную систему уплотнения: силиконовый герметик + EPDM-лента + механический прижим. Интересно, что эту технологию позже адаптировали для бассейнов – там перепад влажности ещё критичнее.

Резка профиля под 45° – кажется элементарной операцией, но именно здесь чаще всего появляются зазоры. На заводе в Китае внедрили лазерное позиционирование с подпрессовкой угловых соединений, но для раздвижных систем этого недостаточно. Добавили термостабилизацию зоны реза – профиль прогревают до +18°C перед обработкой, иначе геометрия 'плывёт' при температурных перепадах.

Фурнитурные пазы – их глубина должна учитывать не только толщину уплотнителей, но и возможную усадку. В сухом климате Астрахани столкнулись с тем, что резиновые уплотнители усыхали на 0,8 мм за два года, появлялись щели. Перешли на силикон-каучуковые композиты с памятью формы – дороже, но долговечнее.

Сборка стеклопакетов для раздвижных систем требует особого контроля. Дистанционная рамка должна быть не алюминиевой, а полимерной – иначе появляются мостики холода. Но многие производители экономят, особенно при толщине стеклопакета до 32 мм. После жалоб из Сибири внедрили тепловизионный контроль каждой десятой единицы.

Когда заводы поставляют продукцию в Россию, часто не учитывают региональные особенности. Например, для Крайнего Севера пришлось разрабатывать низкотемпературные смазки для фурнитуры – стандартные составы густели при -45°C. Сейчас тестируем синтетические масла с присадками, выдерживающие до -60°C.

Ветровые нагрузки – отдельный вопрос. Для побережья Чёрного моря расчётное давление достигает 120 кг/м2, хотя стандартные испытания проводят на 60 кг/м2. Усилили ригельную систему и ввели дополнительный контур армирования – пришлось пожертвовать частью светового проёма, но безопасность важнее.

Солнечная радиация в южных регионах выявляет проблемы с терморасширением. В Сочи тёмный профиль на южном фасаде нагревался до +80°C, деформируя уплотнители. Решили установкой солнцезащитных экранов и специальной вентиляционной подушки между профилем и стеной – просто, но эффективно.

Сейчас на https://www.scsxmc.ru можно увидеть каталог с техническими решениями, но за каждым из них стоит подобный опыт. Важно не просто купить алюминиевые окна, а понять, как они будут вести себя в конкретных условиях – для этого мы иногда рекомендуем заказчикам тестовый монтаж одного блока перед крупной поставкой. Мелочь, но она спасает от больших проблем.