Когда слышишь про китайское оборудование для алюминиевых окон, сразу представляется конвейер с роботами – но на деле там часто ручная доводка угловых соединений. Мы в ООО Сычуань Шусинь Двери И Окна через это прошли: купили автоматический профилегибочный станок, а он не учитывал местные климатические нюансы – при -30°С алюминий давал микротрещины на изгибах.

В 2019 году пробовали внедрить систему числового программного управления от Guangdong-производителя. Обещали точность до 0.1 мм, но при сборке раздвижных окон выяснилось – программный алгоритм не учитывал расширение уплотнителей. Полгода ушло на доработки, пока не подключили инженера из Новосибирска, который предложил калибровать датчики под влажность.

Сейчас на https://www.scsxmc.ru показываем уже третью модификацию того же станка – добавили систему предварительного прогрева заготовок. Это снизило брак с 12% до 3%, но появилась новая головная боль: энергопотребление выросло на 40%. Приходится клиентам объяснять, что экономия на материалах съедается счетом за электричество.

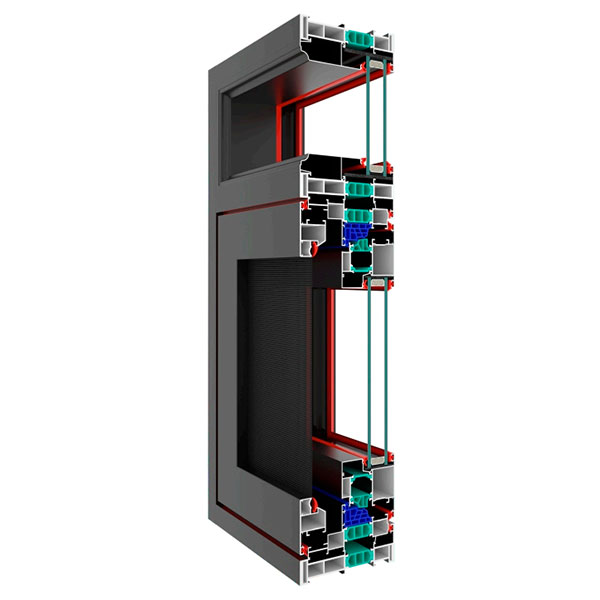

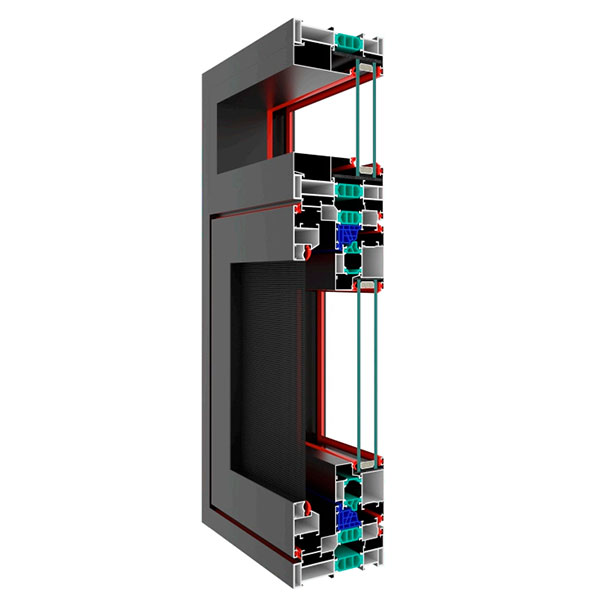

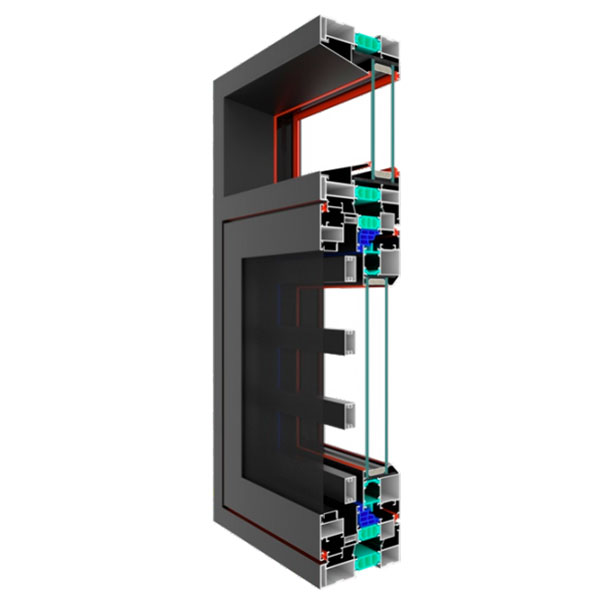

Кстати про теплоизоляционные окна – многие забывают, что оборудование должно одновременно формировать и термомост, и дренажные каналы. Наш фрезерный станок с ЧПУ 2022 года делает это за одну операцию, но пришлось пожертвовать скоростью: 12 минут на раму вместо стандартных 8.

В прошлом месяце вернулись с выставки в Екатеринбурге – там коллеги из Челябинска жаловались на китайские гильотинные ножницы. Проблема не в стали, а в системе креплений: российские алюминиевые сплавы содержат больше магния, отчего возникает вибрация. Мы давно перешли на гидравлическую резку, хотя она дороже на 15%.

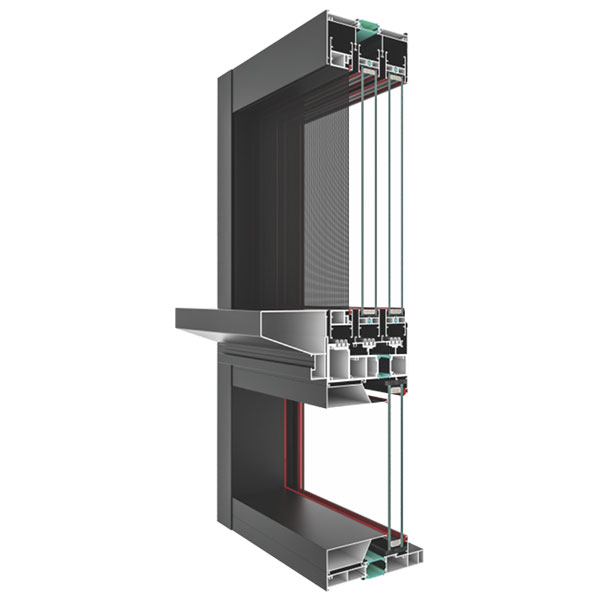

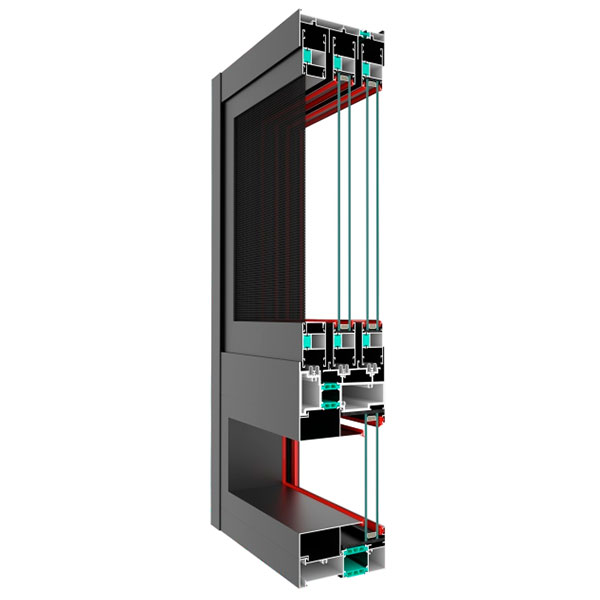

Для панорамных окон вообще пришлось разрабатывать собственный профилировочный комплекс – готовые решения не брали стеклопакеты толще 52 мм. Сейчас используем каретки с усиленными подшипниками, но все равно каждые 2000 циклов требуют замены. В техподдержке scsxmc.ru выкладываем графики обслуживания – клиенты сначала ругаются, потом благодарят.

Заметил интересное: российские сборщики часто требуют универсального оборудования, но для узких дверей нужны специализированные фрезеры. Пришлось создать модульную систему – базовый станок за 2.3 млн руб плюс опции под конкретный профиль. Без этого не выдержали бы конкуренции с турецкими производителями.

Помню наш первый ленточный пильный станок 2016 года – регулировка угла реза занимала 20 минут. Сейчас используем сервоприводы, но столкнулись с курьезом: при температуре ниже -15°С смазка густеет, и точность падает. Добавили подогрев станины – проблема ушла, но стоимость выросла на 7%.

Для алюминиевых распашных окон пришлось полностью менять систему фиксации фурнитуры. Европейское оборудование рассчитано на толщину профиля до 2 мм, а наши клиенты требуют 2.5-3 мм. Разработали пресс с регулируемым усилием до 8 тонн – оказалось, это решает и проблему деформации при термовставках.

Сейчас тестируем комбинированную линию для одновременного производства окон и дверей. Пока есть сложности с переналадкой – уходит до 4 часов. Немцы предлагают решение за 12 млн, но мы пробуем адаптировать китайский аналог за 3.5 млн. Если удастся сократить время до 1 часа – будет прорыв.

В прошлом году отказались от лазерных измерителей в пользу контактных датчиков – в пыльных цехах погрешность достигала 0.3 мм. Теперь каждый профиль проверяем по трем точкам, особенно критично для раздвижных систем с роликами от немецких поставщиков.

Обнаружили зависимость: при скорости резки выше 2 м/мин появляются заусенцы. Снизили до 1.7 м/мин – брак упал, но производительность тоже. Пришлось добавлять второй режущий модуль, что увеличило стоимость линии на 18%. Зато клиенты перестали жаловаться на притирку створок.

Для теплоизоляционных конструкций внедрили термографический контроль – камера фиксирует температурные аномалии в собранных изделиях. Выявили интересную закономерность: чаще всего мостики холода возникают не в углах, а в местах крепления ручек. Пересмотрели технологию фрезеровки пазов.

Пытались внедрить роботизированную сварку углов – не вышло из-за разнотолщинности профилей. Вернулись к прессованию с полиамидными вставками, хотя это на 20% дольше. Зато соединение держит нагрузку до 300 кг против 180 кг у сварных.

Сейчас экспериментируем с системой удаленного мониторинга оборудования – чтобы техподдержка scsxmc.ru могла подключаться к станкам клиентов. Но пока не решен вопрос с кириллизацией интерфейсов – китайское ПО часто некорректно отображает русские буквы в ошибках.

Для панорамных окон разрабатываем станок с одновременной обработкой двух профилей – это сократит время изготовления на 35%. Пробный запуск показал, что нужна синхронизация с точностью до 0.01 секунды – существующие контроллеры не обеспечивают такой точности. Ждем новую партию из Шанхая.