Когда ищешь оборудование для алюминиевых окон и дверей заводы, первое, что бросается в глаза — это десятки предложений с почти идентичными характеристиками. Но за 12 лет работы с китайскими линиями я понял: разница между 'работает' и 'работает стабильно' измеряется не в рублях, а в месяцах простоя.

В 2019 мы закупили фрезерный станок за 450 000 рублей — технически всё соответствовало ТУ. Но при обработке алюминиевого профиля 60 мм началась вибрация, которую не предусмотрел производитель. Оказалось, роликовые направляющие не рассчитаны на российские температурные перепады. Пришлось дорабатывать систему креплений своими силами.

Та же история с пресс-формами для алюминиевых окон — китайские коллеги часто экономят на термообработке стали. В результате штамп выдерживает 50 000 циклов вместо заявленных 80 000. Особенно критично для производства раздвижных систем, где геометрия углового соединения должна быть идеальной.

Сейчас всегда требую тестовые образцы профилей перед заказом оборудования. Даже если это удорожает сделку на 10-15%.

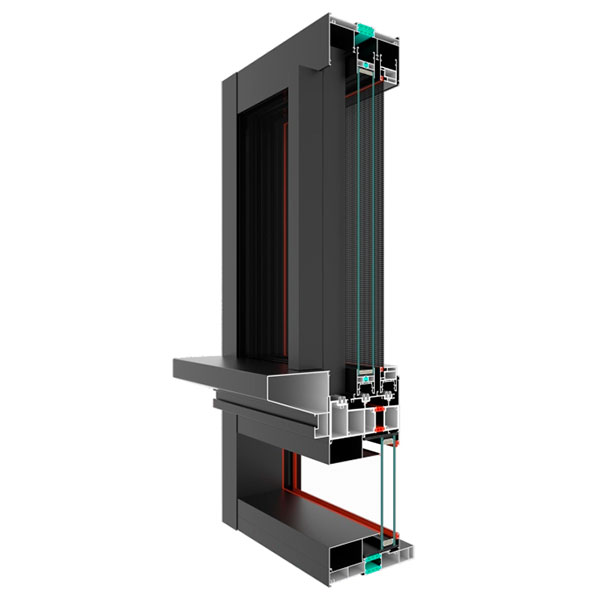

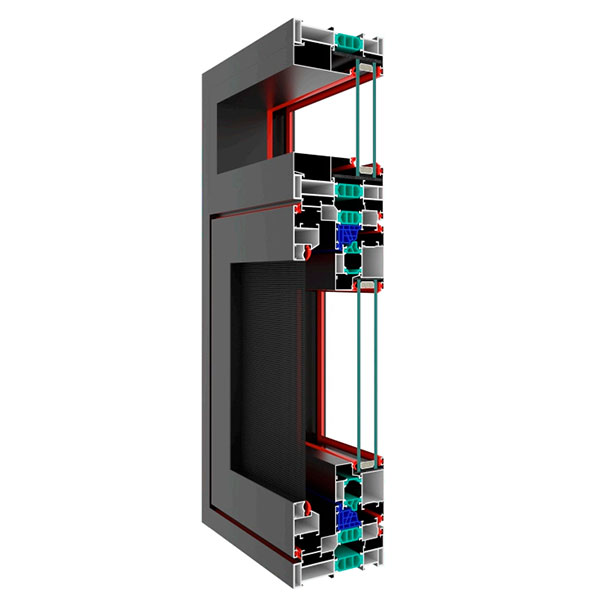

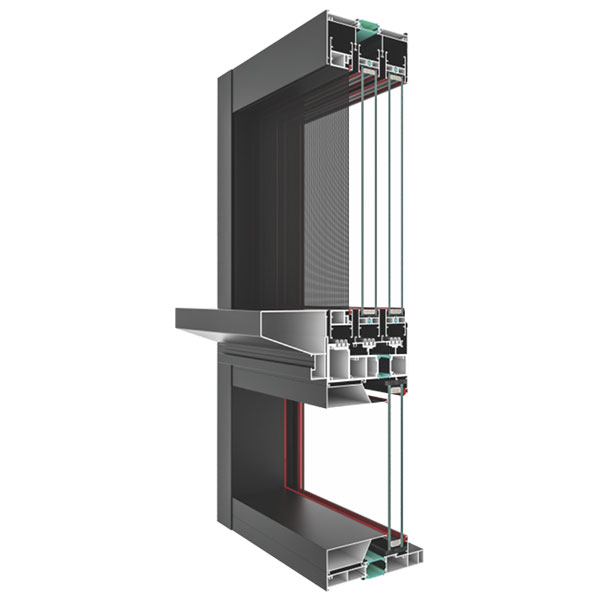

В 2021 году участвовал в проекте для ООО 'Сычуань Шусинь Двери И Окна' — их сайт https://www.scsxmc.ru хорошо отражает специфику работы с крупноформатными конструкциями. Помогал адаптировать немецкое программное обеспечение для резки под их производство алюминиевых теплоизоляционных окон.

Основная проблема возникла с калибровкой угловых стыков — при длине профиля 6 метров даже отклонение в 0,3 мм давало видимую щель. Пришлось комбинировать китайский раскройный комплекс с итальянскими измерительными датчиками.

Именно тогда убедился, что для заводы, выпускающих панорамные окна, критично иметь не просто точное оборудование, а систему взаимной подстройки станков. Иначе каждый перепад влажности в цехе будет влиять на геометрию.

Самое неудачное наше решение — покупка автоматической линии для установки фурнитуры в 2018. Китайский производитель гарантировал производительность 120 окон в смену, но не учёл специфику российских комплектующих. Приводы просто не захватывали наши петли — пришлось разрабатывать переходные пластины.

Сейчас всегда советую: берите оборудование у тех, кто уже работал с вашим типом дверей. Например, для узких дверей нужны другие настройки усилия запрессовки, чем для массивных входных групп.

Кстати, у ООО 'Сычуань Шусинь Двери И Окна' в описании продукции как раз есть этот нюанс — они отдельно выделяют производство узких дверей и панорамных окон. Это говорит о том, что они понимают разницу в технологических процессах.

Их сильная сторона — гибкость доработки под конкретные задачи. Когда мы запросили модификацию торцефрезерного станка для обработки скошенных углов 45°, они предложили 3 варианта решения за 4 дня. Немецкие коллеги в аналогичной ситуации назначали совещание на следующую неделю.

Ещё один момент — ремонтопригодность. Китайские оборудование часто собирается по модульному принципу. Сломался сервопривод? Меняешь блок и продолжаешь работу, пока ищешь замену.

Но предупреждаю: никогда не соглашайтесь на 'универсальные' станки для всех типов профилей. Это всегда компромисс в точности.

Обязательно проводите пробный запуск с вашими материалами. Мы как-то приняли станок, tested на китайском алюминиевом сплаве, а он 'зажевал' наш — разница в твердости всего 5 HB, но её хватило для сбоя.

Требуйте доступ к ПО без паролей. Был случай, когда для перенастройки параметров резки приходилось ждать инженера из Китая — простой линии обошёлся дороже, чем сама модернизация.

Особенно важно для производителей алюминиевых окон с теплым разрывом — там точность обработки должна быть в пределах 0,1 мм по всей длине профиля.

Сейчас присматриваюсь к гибридным решениям — китайская механика с японской системой управления. Для таких компаний, как ООО 'Сычуань Шусинь Двери И Окна', которые специализируются на разнотипной продукции, это может дать преимущество в гибкости переналадки.

Наблюдаю тенденцию: китайские заводы начали предлагать не просто станки, а технологические цепочки. Но пока их системы автоматизации плохо совместимы с европейским ПО — нужно либо полностью переходить на их экосистему, либо довольствоваться базовым функционалом.

Для среднего производства, возможно, выгоднее собрать линию из разного оборудования, чем покупать готовый комплекс. Но это требует глубокого понимания техпроцесса.