Когда ищешь китайских производителей алюминиевого профиля для раздвижных окон, сразу натыкаешься на парадокс: все обещают 'европейское качество по азиатским ценам', но в итоге получаешь или пересушенный металл, или фурнитуру, которая заедает после первого сезона. Мы в 2018-м купили партию у завода из Гуанчжоу – профиль вроде бы по стандарту EN 755-9, но при монтаже в подмосковном коттедже вылезли щели по стыкам. Позже выяснилось, что термостат в печи для закалки давал погрешность в 15°C.

Сейчас при подборе производителей алюминиевого профиля сначала запрашиваю протоколы испытаний на циклическую нагрузку – особенно для раздвижных систем, где направляющие принимают вес створки годами. У ООО Сычуань Шусинь Двери И Окна в спецификациях увидел тест 100 000 циклов (это лет 10 эксплуатации), но меня смутила толщина стенки – заявленные 1,8 мм на деле оказались 1,6-1,7 в зоне пазов. Для российских зим это критично: лед в направляющих создает пиковые нагрузки.

Важный нюанс – обработка поверхности. Анодирование в 20 мкм держится дольше порошкового покрытия, но китайские заводы часто экономят на подготовке поверхности. В 2022-м получили партию с мелкими кратерами – вибрация в гальванической ванне не отстроена. Пришлось пустить эти профили на внутренние перегородки.

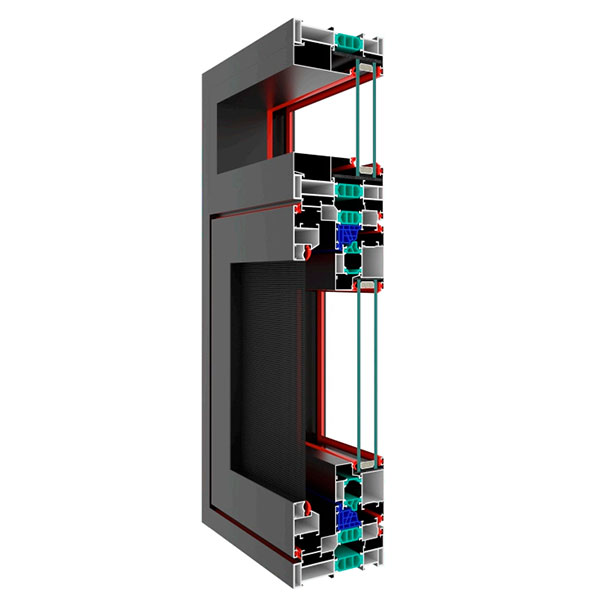

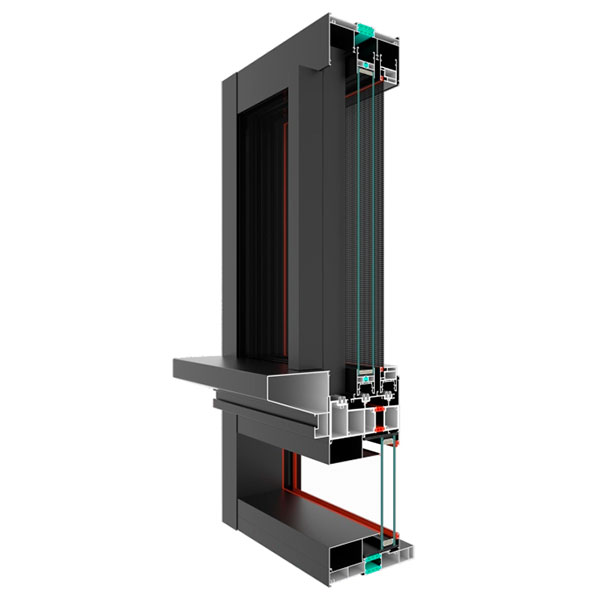

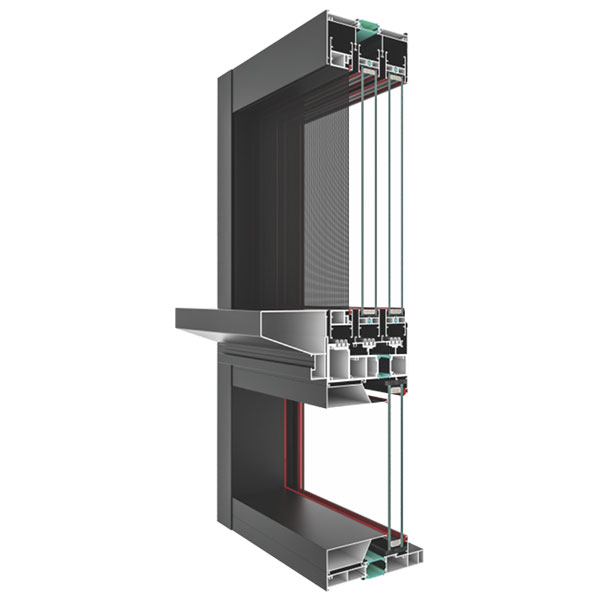

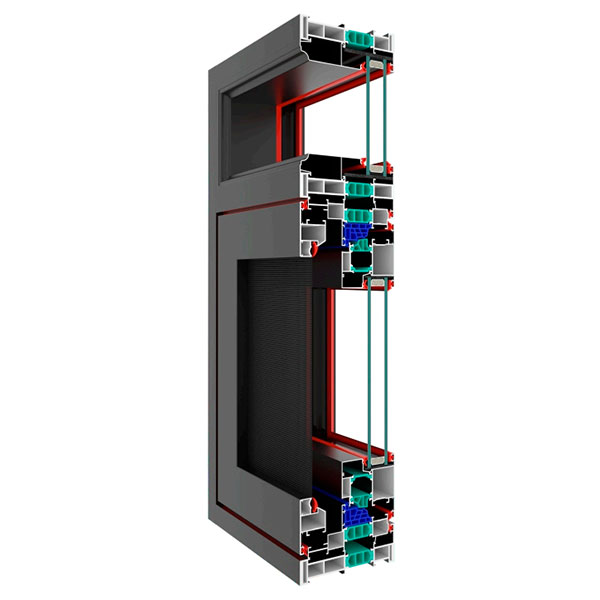

Сейчас обращаю внимание на геометрию экструзии. У того же scsxmc.ru в каталоге есть профиль с двойным уплотнением – хорошее решение, но требуется точная калибровка фрезеровочных станков. Как-то пришлось переделывать весь фасад в ЖК 'Огни Москвы' из-за расхождения по параллельности в 0,3 мм на 6-метровых створках.

Терморазрыв – это отдельная история. Китайские производители любят ставить полиамидные вставки толщиной 24 мм, но не всегда учитывают коэффициент линейного расширения. В проекте на Рублевке столкнулись с деформацией импостов после двух зим: алюминий 'играл' иначе, чем крепеж. Пришлось разрабатывать компенсационные зазоры – теперь всегда проверяю сертификаты на полиамид у поставщика.

Фурнитура – больная тема. Даже у проверенных производителей раздвижных окон ролики часто ставят с подшипниками качения вместо скольжения. Для тяжелых панорамных конструкций это недопустимо – через полгода появляется люфт. В контрактах теперь отдельно прописываем марку подшипников и состав смазки.

Лакокрасочное покрытие – многие недооценивают важность предварительной пассивации. Помню, в Сочи на объекте с морским воздухом через 8 месяцев появились 'паутинки' коррозии. Лаборатория показала – не выдержана pH-среда при обработке. Теперь требуем от китайских поставщиков видеофиксацию процесса пассивации.

Доставка морем из Нинбо – это всегда риск деформации упаковки. В 2021-м получили контейнер, где верхние пачки профиля были с микровыгибом до 2 мм/п.м. Пришлось пустить их на укороченные конструкции. Сейчас всегда страхуемся заказом на 7% больше объема – часть идет на брак и подгонку.

Складирование – отдельная наука. Алюминий нельзя хранить в одном помещении со сталью (электрохимическая коррозия), а на многих российских складах этим пренебрегают. Разработали для себя памятку: деревянные прокладки каждые 1,5 м, влажность не выше 60%, обязательная вентиляция.

Упаковка – казалось бы, мелочь, но именно от нее зависит сохранность кромок. У ООО Сычуань Шусинь использует стретч-пленку + угловые картонные защитки – решение простое, но эффективное. Хотя для северных регионов лучше добавлять силикагель – конденсат в пути неизбежен.

При установке раздвижных окон из китайского профиля важно учитывать линейное расширение. В прошлом году в Якутске при -52°C заклинило створки – расчетный зазор в 5 мм оказался недостаточным. Теперь для арктических проектов закладываем 8 мм и ставим двойные уплотнители EPDM.

Крепеж – здесь нельзя экономить. Нержавеющие анкеры A2-70 должны идти с увеличенной шайбой – иначе при вибрации профиль 'просаживается'. Проверял на динамическом стенде: стандартные крепления выдерживают 20 000 циклов, а с термообработанными шайбами – все 50 000.

Герметизация – многие монтажники грешат избытком пены. Для алюминиевых систем это смерть: при расширении деформирует направляющие. Вывели свою формулу: монтажный зазор 35 мм, заполнение на 2/3 с последующей механической фиксацией.

Морозостойкость уплотнителей – больное место. Стандартные китайские EPDM дубеют при -35°C. Теперь сотрудничаем с лабораторией в Дубне – тестируем все партии в климатической камере. Интересно, что у scsxmc.ru в новых сериях используют силикон-каучук – держит -55°C, но дороже на 23%.

Ветровые нагрузки – для высотных объектов требуются усиленные ригели. Китайские производители часто экономят на армировании – приходится дополнять локальными стальными вставками. В небоскребе на Можайском шоссе пришлось полностью пересчитывать крепления после тестов в аэродинамической трубе.

Снеговая нагрузка – для скатных конструкций важен угол наклона направляющих. Стандартные 45° не всегда работают – разработали таблицу поправок для разных регионов России. Например, в Сочи хватает 30°, а в Норильске нужно 60° с дополнительными нагревательными кабелями.

Сейчас вижу тенденцию к индивидуальным решениям. Например, ООО Сычуань Шусинь Двери И Окна недавно запустили линию цветного анодирования – можно подобрать оттенок под архитектурный проект. Но есть нюанс: темные тона требуют дополнительной защиты от УФ – в Краснодаре уже были случаи выцветания.

Цифровизация – ведущие производители внедряют QR-коды на каждый профиль. Отсканировал – получил полную историю: от выплавки до упаковки. Это серьезно упрощает гарантийные случаи. Правда, пока такая система есть только у 15% поставщиков.

Экология – ужесточаются требования к рециклингу. Китайские заводы постепенно переходят на вторичный алюминий (до 80% в некоторых сериях). Это снижает стоимость, но требует тщательного контроля однородности сплава – были случаи расслоения материала в экструдере.